- Что будет если не откалибровать 3d-принтер?

- Признаки того, что стол кривой и нужна регулировка

- Что неверно?

- Что такое калибровка стола и зачем она нужна?

- А как же зазор? нам нужен зазор! без него не работает!!!111

- Выбор настроек регуляторов

- Датчик калибровки

- Замечания и рекомендации

- Зачем вообще калибровать регуляторы скорости?

- Инструменты для выравнивания стола

- Как же правильно настроить?

- Как правильно откалибровать стол 3d-принтера?

- Как предотвратить кривизну стола?

- Калибровка 3d-принтера

- Калибровка 3d-принтера по листу бумаги

- Калибровка каждого регулятора

- Калибровка регуляторов в blhelisuite

- Калибровка регуляторов с контроллером apm

- Калибровка хотенда

- Калибровка шаговых двигателей

- Калибровка экрана gps-навигатора

- Калибровочный кораблик

- Калибруем стол

- Подготовка стола

- Полуавтоматическая калибровка уровня стола в прошивке marlin

- Пошаговая инструкция по калибровке температуры стола

- Пошаговая инструкция по настройке и калибровке осей

- Ручная калибровка

- Так делают все

- Тест калибровки стола

- Чем грозит?

Что будет если не откалибровать 3d-принтер?

Неоткалиброванный 3D-принтер имеет значительные отклонения стола от заданного уровня, а также отличающееся в разных точках расстояние между соплом экструдера и печатным столом. Такие расхождения могут привести к деформации изделия во время печати, засорению экструдера и возможной поломке принтера.

Во избежание проблем в работе 3D-принтера и печати качественных изделий, пользователю важно проводить регулярную калибровку принтера. К тому же большинство современных моделей оснащено подробными инструкциями, которые позволят качественно провести процесс.

Признаки того, что стол кривой и нужна регулировка

На необходимость проведения калибровки рабочего стола указывают следующие признаки:

- пластик не прилипает к поверхности, что указывает на чрезмерно толстый слой;

- нижний слой отклеивается от стола при последующем наложении филамента;

- пробелы в первом слое или слишком тонкие линии;

- пластик скапливается вокруг сопла при печати первого слоя;

- толщина слоя и линия экструзии заметно различаются в разных точках поверхности;

- сопло местами задевает уже наложенный пластик;

- нить филамента выходит из сопла в виде спагетти, т. е. закручивается.

Возможны и иные признаки, свидетельствующие о неравномерном наложении слоя пластика на поверхность рабочего стола.

Что неверно?

А неверно то, что вы сбили ноль по оси Z!

Лист бумаги имеет толщину 0.15-0.25 мм(вы же замеряли, да?), и выставив уровень стола таким образом вы не только сделали это на глаз, ведь бумага имеет свойство проминаться под нагрузкой, так еще и зазор между соплом и столом сделали не пойми какой.

Что такое калибровка стола и зачем она нужна?

Для качественного формирования детали из филамента на рабочем столе 3D-принтера важно обеспечить равномерное распределение массы по поверхности. Оно возможно только при идеально горизонтальном уровне и оптимальном зазоре между столом и соплом головки.

Калибровка включает два основных этапа: выравнивание поверхности по всей рабочей зоне и регулировка высоты расположения головки по вертикали (ось Z). Выравнивание может осуществляться вручную, с помощью регулировочных винтов. В более дорогих принтерах предусмотрено устройство автоматической калибровки рабочего стола.

А как же зазор? нам нужен зазор! без него не работает!!!111

Нужен зазор – сделай его под конкретную печать.

А на этом у меня всё, всем желаю чистой печати. =)

Выбор настроек регуляторов

- Brake: OFF. Торможение мотора после установки газа в «ноль». Может иметь значения включен/выключен

- Battery Type: Ni-xx(NiMH or NiCd). Не выбираем типа батарей Li-Po, т.к. регулятор остановит моторы, когда напряжение аккумулятора просядет, а так хоть есть шанс попытаться посадить коптер.

- CutOff Mode: Soft-Cut. При плавном выключении мотора контроллер сбрасывает обороты постепенно.

- CutOff Threshold: Low. Мотор будет выключен только при достижении минимального напряжения на аккумуляторе.

- Start Mode: Normal. Выбираем среднее значение из доступных (золотая середина). Мягкий и жесткий старт не рекомендуется.

- Timing: MEDIUM. Параметр, от которого зависит мощность и КПД двигателя. Может находится в пределах от 0° до 30°. Физически это электрический угол опережения коммутации обмоток.

На данный момент процедуру калибровки регуляторов считаем выполненной. Пробовать запускать моторы пока не будем, т.к. еще не произведена процедура первоначальной настройки контроллера.

Если вы нашли ошибку на странице, то нажмите Shift Enter или нажмите здесь, чтобы уведомить нас.

Датчик калибровки

При автоматической калибровке в принтере предусмотрено сенсорное управление движением стола, а на уровне сопла устанавливается контактный датчик. Он в автоматическом режиме способен определять точное расстояние до рабочей поверхности. Сигналы подаются на управляющий движением орган, который обеспечивает точно заданный зазор. В некоторых конструкциях принтеров сам экструдер имеет энкодер обратной связи, что позволяет ему исполнять роль датчика.

При ручной калибровке проверка правильности ее проведения осуществляется по осмотру первого слоя пробной печати. Возможны такие варианты:

- Зазор между соплом и столом слишком мал. Об этом говорят такие факторы: очень тонкий слой, а местами его полное отсутствие; накопление массы на сопле; масса вообще не выдавливается на стол.

- Зазор чрезмерно велик. Признаки: плохое прилипание к столу, отслаивание при последующей печати, закручивание филамента при выходе из сопла.

В первом случае необходимо сместить головку вверх по оси Z, а во втором, наоборот, опустить вниз. Более точную проверку обеспечивают тестовые модели.

Замечания и рекомендации

- Многие регуляторы при включении с высоким уровнем газа входят в режим программирования. Уровень сигнала запоминается как максимальный. При перемещении стика газа с минимальное положение уровень сигнала запоминается как минимальный.

- Если после калибровки моторы не начинают вращаться одновременно или вращаются с разной скоростью, то калибровку необходимо повторить.

- Если не получается выполнить калибровку с использованием контроллера APM, то выполните ее вручную (вторым способом) для каждого регулятора.

- Для некоторых регуляторов процедура калибровки отличается. Читайте документацию по регулятору.

- Для более точной калибровки можно подключить все регуляторы одновременно к приемнику. В этом случае будет исключено влияние «плавания» сигнала аппаратуры.

Зачем вообще калибровать регуляторы скорости?

Из-за небольших отличий в рабочей частоте регуляторов и полетного контроллера, они по-разному измеряют длину импульса данных. Особенно это заметно, когда длительность импульса всего несколько микросекунд. Калибровка регулей позволяет синхронизировать процесс измерения.

Замечу, что только «аналоговые» протоколы требуют калибровки (PWM, Oneshot, Multishot). Цифровым протоколам типа DShot калибровка не нужна.

Инструменты для выравнивания стола

Для самостоятельного проведения калибровки стола необходимо приготовить такой набор инструментов и расходных материалов:

- Калибровочный щуп — тонкие пластины с точно известной толщиной. Можно использовать полосу от листа офисной бумаги плотностью 125–165 г/м2 примерным размером 10 × 4 см.

- Ключ и отвертку для регулировочных винтов в зависимости от их конструкции.

- Металлическую (желательно латунную) щетку и х/б ткань для очистки сопла от прилипшей массы.

- Термостойкие перчатки, способные защитить руки при нагреве до 110–120 °С.

- Шпатель, бритвенные лезвия для соскребания пластика с поверхности стола.

- Мыло хозяйственное и х/б ткань для окончательной очистки от грязи и пыли.

- Спирт изопреновый для полной очистки поверхности.

Эти инструменты и материалы помогут осуществить полноценную очистку рабочей зоны и ручное выравнивание стола принтера, установить необходимый зазор между соплом и столом.

Как же правильно настроить?

- выбросить бумажку и купить в автомагазине щуп на 0.2 мм(или набор щупов)

- вручную, через слайсер или меню принтера поднять(опустить) стол на высоту 0.2 мм, т.е. толщину щупа

- барашками выровнять все четыре угла стола так, чтобы щуп плотно входил в зазор между соплом и столом. Касался своей поверхностью нижней части сопла, но не задевал его боковую поверхность

Всё – стол выровнен и реально существующий ноль по оси Z совпадает с ожиданием принтера.

Пластик ложится как положено, прилипание резко улучшается.

Как правильно откалибровать стол 3d-принтера?

Разные модели 3D-принтеров могут иметь индивидуальные особенности регулировки и настройки, но общая методика характерна для всех аппаратов. С первого раза новичку может показаться, что процедура очень сложна, но постепенно она доводится до автоматизма и не вызывает проблем.

Для исключения погрешностей рекомендуется калибровку осуществлять при той же температуре, до которой он нагревается при печатании. Например, при ABS придется разогреть стол до 90–100 °C. Если при эксплуатации поверхность заклеивается скотчем или картоном, то их следует наложить до начала регулировки.

Как предотвратить кривизну стола?

Любой пользователь желает провести калибровку стола принтера один раз и так, чтобы его ровность сохранялась при многократных запусках печати. Что приводит к необходимости частой калибровки? Прежде всего это чрезмерная вибрация аппарата при эксплуатации, которая сбивает настройку регулировочных винтов. Для исключения этой причины необходима правильная установка принтера и использование противовибрационных прокладок.

Вторая распространенная причина — частое и значительное изменение температурных режимов печати. Металлический стол очень чувствителен к температурным изменениям, что сбивает настройки. Важно осуществлять калибровку с предварительным нагревом стола.

Важно! Влиять на разбалансировку могут нарушения правил эксплуатации аппарата. Для предотвращения кривизны необходимо строго соблюдать инструкцию на аппарат.

Избежать проблем помогают разные способы. Наиболее эффективным считается установка специальных датчиков (например, датчик Боултач), контролирующих изменение параметров стола. Достаточно хорошо показала себя защита поверхности путем установки стекла. Можно обеспечить надежную защиту алюминиевым скотчем.

Качество печати на 3D-принтере во многом зависит от правильности настройки аппарата. Важным этапом считается калибровка рабочего стола, которая может обеспечиваться вручную или автоматически. При правильном ее проведении все параметры остаются в памяти принтера и новая регулировка перед каждым запуском не требуется.

Калибровка 3d-принтера

Калибровка — это один из способов настройки 3D-принтера, который позволяет устранить видимые дефекты печати и обеспечить создание изделий наилучшего качества.

Выполнять калибровку 3D-принтера рекомендуется в следующих случаях:

- сразу после покупки принтера, перед его первым запуском;

- при смене филамента;

- если качество отпечатков ухудшилось или появились какие-либо дефекты;

- при внезапных скачках температуры рабочего стола.

Калибровка 3d-принтера по листу бумаги

Наиболее распространенным способом калибровки по оси Z является проведение регулировки с использованием простого листа бумаги. Поверхность разбивается сеткой. В каждом ее узле между соплом и столом помещается бумажный лист. Устанавливается такое положение головки экструдера, когда продвинуть лист можно только с усилием.

Эта координата переводится в специальную G-команду через управляющую компьютерную программу или через меню принтера. При ручной калибровке она просто записывается для будущих установок. Такая процедура осуществляется во всех узлах сетки. Обычно поверхность бытового принтера разбивается на сетку формата 3 × 3, т. е. с 9 узлами. Можно увеличить количество калибруемых точек, но создавать их более 49 не рекомендуется.

Калибровка каждого регулятора

1. Подключите один из регуляторов к приемнику на канал газа (обычно 3й канал).2. Включите аппаратуру и установите уровень газа на максимум.3. Подключите аккумулятор к коптеру.4. Необходимо дождаться, чтобы регуляторы проиграли мелодию. После двух сигналов резко сбросить газ на минимум.5.

Сейчас вы должны услышать сигналы, по количеству соответствующие подключенной батарее (3 раза для 3S батареи, 4 раза для 4S батареи и т.д.), затем длинный сигнал от регуляторов, означающий, что обнаружен минимальный уровень газа и что калибровка завершена.

Можно попытаться слегка повысить газ, чтобы запустить мотор.6. Отключите батарею. Повторите шаги 1-5 для оставшихся регуляторов.7. Если процесс пошел не так, то необходимо убедиться, что аппаратура выдает сигнал без реверса. По необходимости сделайте в аппаратуре реверс канала газа.

Калибровка регуляторов в blhelisuite

Шаги те же самые, как и в случае с Betaflight, просто другой интерфейс.

- Отключаем LiPo аккумулятор от коптера, подключаем полётный контроллер к компьютеру USB кабелем

- Загружаем BLHeliSuite, подключаемся к плате и переходим на вкладку «Motors»

- Ставим галку «I understand» («я понял» что нужно снять пропы, прим. перев.) и перемещаем последний слайдер (M) в самое верхнее положение, при этом все остальные слайдеры тоже переместятся

- Подключаем LiPo аккумулятор, моторы должны пару секунд попищать

- Как только писки прекратятся, перемещаем слайдер M в нижнее положение

- Моторы опять пискнут, что означает успешное окончание калибровки

Калибровка регуляторов с контроллером apm

1. Включите аппаратуру и установите уровень газа на максимум.2. Подключите аккумулятор к коптеру. Светодиоды на плате APM (красный, желтый, синий) начали поочередно моргать. Это означает, что контроллер готов к процедуре калибровки регуляторов после последующего снятия и подачи питания с аккумулятора.3.

Оставить уровень газа на максимуме, отсоединить, а затем опять подключить аккумулятор.4. Контроллер теперь находится в режиме калибровки регуляторов (на плате можно видеть, что красный и синий светодиоды начали поочередно мограть).5. Необходимо дождаться, чтобы регуляторы проиграли мелодию.

Далее будут сигналы, по количеству соответствующие подключенной батарее (3 раза для 3S батареи, 4 раза для 4S батареи и т.д.), далее еще будет 2 сигнала, означающие, что регуляторы обнаружили высокий уровень сигнала газа (в районе 2000мкс).6. Резко сбросить газ на минимум.7.

Сейчас вы должны услышать длинный сигнал от регуляторов, означающий, что обнаружен минимальный уровень газа и что калибровка завершена. Теперь можно попробовать добавить немного газа, чтобы моторы начали вращение. Затем опять уровень газа установить на минимум.8. Уровень газа установить на минимум. Далее отсоединить аккумулятор, чтобы выйти из режима калибровки регуляторов.

Видео, показывающее процесс калибровки:

Калибровка хотенда

Калибровка хотенда выполняется по аналогии с калибровкой рабочего стола 3D-принтера:

- В прошивке Marlin активируется параметр PIDTEMPBED в разделе «Прошивка» на вкладке «Стол».

- Хотенд перемещают к центру стола и включают его обдув.

- В терминале принтера задают команду M303 E-# ST C№, где # — это порядковый номер хотенда (если он только один, то ставится цифра 0); Т — наиболее часто используемая температура печати; № — это количество повторений процесса тестирования (от 3 до 7). В итоге заполненная команда будет выглядеть так: M303 E-0 S240 C7.

- После проведения теста принтер выведет на экран сообщение с тремя необходимыми значениями входного сигнала (Kp, Ki, Kd):

- #define DEFAULT_bedKp 10,71;

- #define DEFAULT_bedKi 0,61;

- #define DEFAULT_bedKd 47,22.

- Три полученных числа сохраняются в EEPROM или вносятся в прошивку Marlin. В первом случае нужно задать в терминале принтера две команды M502 и M500, во втором случае — в разделе прошивки PID Settings в файл Configuration.h внести значения в следующем виде:

- #define DEFAULT_Kp 10,71;

- #define DEFAULT_Ki 0,61;

- #define DEFAULT_Kd 47,22.

Калибровка шаговых двигателей

Шаговым двигателем в 3D-принтере называют экструдер, так как он отвечает за количество пластика, который продавливается за один шаг мотора. Для качественной печати важно, чтобы экструдер протянул необходимое количество пластика, указанное в нашем G-code. Поэтому шаговый двигатель нуждается в периодической калибровке. Она выполняется в следующем порядке:

- Проверка работы механических компонентов. Сначала регулируется прижимный ролик и проверяются на износ шестерни протяжки прутка.

- Настройка количества филамента, подаваемого экструдером. Направляющая трубка убирается с экструдера и отрезается кончик проволоки. Затем отключается защита, предотвращающая запуск экструдера при холодном хотенде. Для этого запускается команда M302 P1. Принтер подключают к компьютеру и запускают слайсер Repetier Host. С его помощью отправляют G-код с командой «выдавить 100 мм пластика со скоростью 200 мм в минуту». Он будет иметь следующий вид: G01 F200 E100.

- Корректировка настройки шагового двигателя. Она выполняется в случае, если длина прутка вышла меньше заданной. Для корректировки нужно вычислить искомое значение при помощи формулы Y × L / l, где Y — значение, установленное в прошивке принтера, найти которое можно, запустив команду M502 (95,5); L — длина прутка, которая была задана (100 мм); l — длина, на которую фактически протянут филамент (например, 98 мм). После расчетов было получено значение 95,5 × 100 / 98 = 97,4 мм. Это значение нужно ввести в меню параметра принтера под названием Estepps/mm. После необходимо запустить команду M500 для сохранения значения в памяти. На этом калибровка окончена.

Калибровка экрана gps-навигатора

После приобретения любого GPS-навигатора, даже последней модели, калибровка экрана может сбиться в любой момент. Это особенность данного оборудования. И с ней сталкиваются многие. Но далеко не все знают, как решить эту проблему.

После приобретения любого GPS-навигатора, даже последней модели, калибровка экрана может сбиться в любой момент. Это особенность данного оборудования. И с ней сталкиваются многие. Но далеко не все знают, как решить эту проблему.

В зависимости от модели и производителя, произвести калибровку навигатора можно как самостоятельно, так и с помощью специалистов.

В зависимости от модели необходимо совершить несколько манипуляций:

- Удержать пальцем левый верхний угол до полного выключения прибора. Если удерживать угол в течение 30 секунд появится меню калибровки. Стилусом по очереди прикоснуться к появившимся черным точкам. Подтвердить выполнение и включить прибор.

- При выключении навигатора удерживать палец в центре экрана параллельно сдвинуть рычаг включения в правую сторону и зафиксировать его до полной блокировки. Держать палец в центре экрана 1 минуту (пока не появится меню для калибровки). Стилусом по очереди прикоснуться к появившимся черным точкам, подтвердить окончание процедуры. Для того чтобы разблокировать экран достаточно переключить кнопку включения питания на середину.

Если же эти варианты не помогли откалибровать GPS-навигатор, необходимо обратиться к специалистам. Профессионал своего дела запустит «тяжелую артиллерию», специальные программы, предназначенные для данной процедуры. В случае если и они не помогут решить проблему, придется перепрошить операционную систему прибора.

Калибровка экрана навигатора необходима в том случае, когда появляющееся изображение на дисплее становится нечетким, а зачастую расплывается.

Согласно статистике, выпущенных в продажу GPS-навигаторов, практически в половине из них могут возникнуть проблемы с калибровкой экрана. Пугаться этого не стоит, технические недочеты есть у каждого оборудования. Главное, что в случае появления проблемы с калибровку навигатора её можно решить. Зачастую, достаточно совершить одно из действий описанных выше. Специалисты по электронному оборудованию помогут решить не только создавшуюся проблему, но и оснастить прибор новыми, удобными картами и другим необходимым программным обеспечением, которое поможет пользователю чувствовать себя на дороге более уверенно.

Калибровочный кораблик

Калибровочный кораблик — это STL-файл сложного строения, который используется для проверки правильности проведенного процесса калибровки.

Такое изделие содержит большое количество различных по форме и диаметру отверстий, а также нависающие под разными углами поверхности. Благодаря такому сложному строению кораблика пользователь может убедиться, насколько верно была выполнена калибровка и насколько точно принтер передал размеры и форму объекта.

Калибруем стол

Автоматическую и полуавтоматическую калибровку можно обеспечить несколькими способами. Наиболее распространены нижеследующие варианты:

- Через внешнюю программу. В этом случае задействована специальная команда G29. Так G29 S0 считывает текущие параметры точек в памяти; G29 S1 позволяет устанавливать рабочий орган в начальной точке; G29 S2 предназначена для записи текущей информации и перемещения головки к следующей точке. Команда M500 позволяет вводить все необходимые данные в память аппарата.

- Через меню принтера. Необходимые пункты выбираются в меню Presets. На экране дисплея появляется нужная для калибровки информация, принтер паркуется в определенную позицию. Кликнув по энкодеру, можно возвратить головку в начальную точку. При движении рукоятки энкодера выставляется требуемый зазор по оси Z.

Важно! Оператор может выбрать удобный для него способ управления авторегулировкой.

Подготовка стола

Первый этап калибровки — подготовка рабочего стола. Прежде всего необходимо тщательно очистить его поверхность. С помощью шпателя и бритвенных лезвий аккуратно удаляются все остатки прилипшего пластика от прежней печати. Если на столе имеется специальное покрытие (например, PEI), то лезвие применять нельзя, т. к. оно может повредить защиту.

После очистки от пластика поверхность тщательно моется с мылом для посуды. Применяется теплая вода. Если материал поверхности позволяет, то можно очистку производить с помощью изопропилового спирта, наносимого тканой или бумажной салфеткой. После влажной очистки поверхность насухо протирается х/б тканью. При подготовке стола не следует касаться его поверхности голыми руками, чтобы не оставлять жировых пятен.

Важный параметр — температура стола при калибровке. Важно учитывать, что металлический стол существенно изменяет размеры при температурных колебаниях, а потому рекомендуется осуществлять калибровку при той же температуре, которая поддерживается в рабочем режиме. Необходимость предварительного разогрева стола указывается в инструкции на аппарат.

Полуавтоматическая калибровка уровня стола в прошивке marlin

Доброго времени суток, уважаемые коллеги.

К поиску информации по данному вопросу меня подтолкнул обзор Ивана на 3D-принтер Зенит, а именно: ‘Как работает калибровка стола, смена материала, пауза со сменой материала и остановка печати на Ultimaker 2 и на любом другом 3D-принтере’.

Но раз статьи по теме на Портале я не нашел, то считаю нужным исправить это.

Иван в упомянутом мной обзоре подчеркнул:

Я могу оооочень много продолжать показывать, что умеет делать делать Marlin в Ultimaker и что не умеет делать не один другой принтер из числа тех что мне попадались в руки на Marlin.

И действительно, многие принтеры построены на Marlin, а значит должны при правильной настройке прошивки делать то же самое. Итак, что для этого нужно?

Во-первых необходимо произвести стандартные и изветсные большей части аудитории телодвижения: это открыть код прошивки Marlin в Arduino Software (Arduino IDE). В моём случае Marlin версии 1.1.6, но действия аналогичны и для будущих новых, и некоторых старых версий (если версия прошивки совсем древняя, то вероятнее всего, возможности калибровки стола в ней отсутствуют). Все настройки находятся во вкладке ‘Configuration.h’.

Во-вторых следует раскомментировать следующие строки:

1. Раздел: ‘Z Probe Options’:

#define PROBE_MANUALLY // Включение поддержки ручной калибровки;

2. Раздел: ‘Bed Leveling’:

#define MESH_BED_LEVELING // Выбор типа калибровки: по матрице точек;

3. Раздел: ‘Mesh’:

#define MESH_INSET 10 // Отступ от границы зоны печати 10 мм;

#define GRID_MAX_POINTS_X 3 // Количество точек калибровки по оси X (max 7);

#define GRID_MAX_POINTS_Y GRID_MAX_POINTS_X // Количество точек калибровки по оси Y (по умолчанию столько же, сколько и в X);

Примечание: Выбрать число необходимо из диапазона [3;7]. Чем больше число, тем точнее калибровка (следовательно и качество печати первого слоя), но сложнее настройка (т. к. 7^2=49 точек следует откалибровать). И напротив, чем меньше число, тем настройка легче (3^2=9), но точность оставляет желать лучшего. Я остановился на 5.

#define LCD_BED_LEVELING // Добавление пункта в меню принтера;

#define MBL_Z_STEP 0.025 // Шаг движения оси Z при калибровки;

Примечание: Я остановился на 0,01 мм для более точного определения высоты зазора.

#define LCD_PROBE_Z_RANGE 4 // Диапазон движения оси Z относительно минимального значения;

Рекомендуется также включить телодвижения головой после калибровки:

#define Z_PROBE_END_SCRIPT ‘G1 Z10 F12000

G1 X15 Y330

G1 Z0.5

G1 Z10

В-третьих: залить прошивку в принтер и сходить за листком бумаги.

Далее следует произвести следующие действия:

1. Предварительно разогреть принтер и выбрать меню: ‘Калибровать стол’.

2. Выбрать: ‘Авто Парковка’.

3. Настроить:

а) Высоту спада.

б) Z стола.

4. Выбрать: ‘Калибровать стол’.

5. Выбрать: ‘Начать’ (нажать на кнопку).

Стол начнёт движение.

6. Опустить стол до уровня ~ 0,5 мм.

С использованием бумажного листа, регулируя высоту стола выставить необходимый зазор. (См. далее вариант без использования танца с листком бумаги).

Нажать на кнопку.

7. Произвести действия для остальных N^2 точек, где N – количество точек по оси X, указанной в прошивке.

Таким образом, производится калибровка уровня стола. Принтер сохраняет настройки и в повторной калибровке нет необходимости при каждой новой печатью.

Дополнительно: Данный способ калибровки можно упростить, объединив с индикатором (микрометром), как было использовано в этом видео:

Микрометр:

Аналоговый: https://vk.cc/7ffYlz

Цифровой: https://vk.cc/7ffY4pР. S. В дальнейшем буду разбираться с другими возможностями прошивки Marlin. Поэтому, если у Вас есть информация по возможности реализации некоторых функций в прошивке Marlin (включая ссылки), то добро пожаловать в комментарии.

Список использованных источников:

Татауров, Р. Калибровка стола 3D принтера без всяких датчиков [Электронный ресурс] / Р. Татауров // Diy Tronic Записки самоделкина. – Режим доступа: https://www.diytronic.ru/2023/06/12/3d-printer-bed-tuning-without-any-sensors/ .

Пошаговая инструкция по калибровке температуры стола

Калибровку температуры стола у 3D-принтера необходимо проводить в условиях, которые максимально приближены к условиям печати (при наличии корпуса закрывается дверь принтера и надевается крышка). Данная процедура проводится при помощи регулятора PID, который позволяет задать и поддерживать стабильную температуру стола во время работы.

Для настройки PID используется прошивка Marlin, в которой предварительно активируется параметр PIDTEMPBED в разделе «Прошивка» на вкладке «Стол». С ее помощью прошивают принтер и приступают к основным этапам калибровки:

- В терминале принтера задают команду M303 E-1 ST C№, где Е-1 — это команда калибровки стола; Т — наиболее часто используемая температура печати; № — это количество повторений процесса тестирования (от 3 до 7). В итоге заполненная команда будет выглядеть так: M303 E-1 S80 C7.

После проведения теста принтер выведет на экран сообщение с тремя необходимыми значениями входного сигнала (Kp, Ki, Kd):

- #define DEFAULT_bedKp 52,60;

- #define DEFAULT_bedKi 6,63;

- #define DEFAULT_bedKd 277,98.

Три полученных числа сохраняются в EEPROM или вносятся в прошивку Marlin. В первом случае нужно задать в терминале принтера две команды M502 и M500, во втором случае — в разделе прошивки PID Settings в файл Configuration.h внести значения в следующем виде:

- #define DEFAULT_Kp 52,60;

- #define DEFAULT_Ki 6,63;

- #define DEFAULT_Kd 277,98.

Внимание! Калибровка принтера — это длительный процесс, который напрямую зависит от установленного числа повторений. Поэтому если принтер зависает на одном месте, то не стоит в это время выключать или пытаться перезагрузить 3D-принтер. Нужно просто дождаться окончания процесса.

Пошаговая инструкция по настройке и калибровке осей

Основные этапы калибровки осей 3D-принтера мы рассмотрим на примере прошивки Marlin. Так как для проведения данной процедуры потребуется только внести определенные изменения в код прошивки.

Порядок действий при калибровке осей будет следующим:

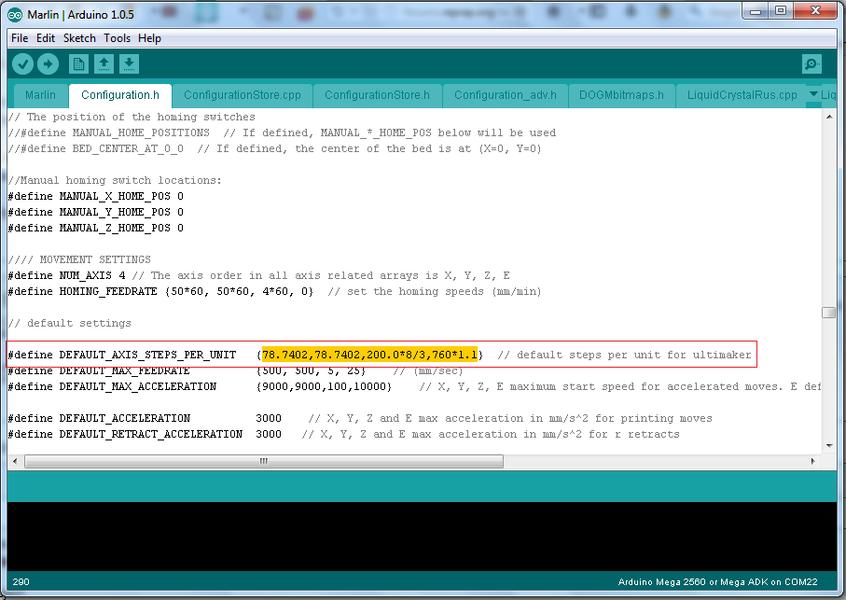

- В IDE Arduino запускаем прошивку Marlin и открываем файл configuration.h. В нем находим строчку #define DEFAULT_AXIS_STEPS_PER_UNIT {78.7402,78.7402,200*8/3,760*1.1}. Числа в скобках — это переменные осей. Они указаны в следующем порядке {X-step,Y-step,Z-step,E-step}.

Справка. IDE Arduino — это среда с открытым исходным кодом для разработки прошивок и загрузки их в память микроконтроллера 3D-принтера. Эта программа бесплатная и найти ее можно в свободном доступе в интернете.

- Первой производят расчет для калибровки оси Z. В переменную Z-step записывают количество шагов двигателя, необходимое для перемещения на расстояние 1 мм. Для расчета этого параметра выясняем количество шагов двигателя на полный оборот (оно составит 3200 шагов) и величину шага резьбы конкретной шпильки (например, шпилька M6 имеет шаг резьбы 1 мм, а шпилька M8 будет иметь шаг резьбы 1,25). Получив необходимые данные, можно рассчитать количество шагов двигателя, необходимого для перемещения на расстояние 1 мм. Для этого количество шагов двигателя делят на величину шага резьбы шпильки: 3200 / 1,25 = 2560.

- Далее проводится расчет для калибровки осей X и Y. В случае если для обеих осей применяются одинаковые ремни и одинаковые шкивы, то расчеты для калибровки будут выглядеть идентично. Если параметры ремней и шкивов отличаются, то для каждой оси потребуются индивидуальные расчеты. Но вне зависимости от входных данных расчеты производятся всегда по одной формуле: количество шагов двигателя на полный оборот / (шаг ремня × количество зубьев на шкиве). Шаг ремня измеряется в мм. Он указывает на расстояние между зубьями ремня. Обычно параметры шага ремня можно узнать, посмотрев на его маркировку. Количество зубьев считают вручную. В итоге расчет получается следующим: 3200 / (5 × 8) = 80, где 5 — это 5 мм шаг между зубьями ремня T5, а 8 — это количество зубьев на ремне.

- Выполняются расчеты для оси Е (калибровочные данные экструдера). Чтобы их рассчитать сначала нужно нагреть сопло до рабочей температуры (у нас это 80 °C) и выдавить нить длинной 100 или 200 мм (на выбор). После того как нить вышла полностью, необходимо замерить ее длину. У нас вместо 100 мм вышло 90. Считаем по пропорции 90 — 80; 100 — Е. Получается следующий расчет: Е = 100 × 80 / 90 = 88,9.

- Рассчитав все необходимые параметры для калибровки 3D-принтера, при помощи прошивки Marlin мы вносим их в строчку, которая будет иметь следующий вид: #define DEFAULT_AXIS_STEPS_PER_UNIT {80,80,3200,88,9}.

- Затем плату принтера нужно прошить новыми данными и напечатать тестовый образец. Если качество печати нормализовалось, то на этом калибровка осей закончена. Если есть какие-либо отклонения, то параметры подгоняют опытным путем до нужных значений.

Ручная калибровка

В бюджетных аппаратах автоматические устройства не предусмотрены и калибровка стола обеспечивается вручную. Она осуществляется в таком порядке:

- Проверяется плавность хода всех регулировочных винтов.

- Очищается сопло от налипшей массы.

- Каждый регулировочный винт отпускается на несколько оборотов для увеличения зазора между соплом и столом.

- Калибровка начинается с одного из углов стола. Сюда вручную подводится сопло головки экструдера. С помощью калибровочного щупа или бумажной полосы устанавливается оптимальный зазор. Вращать регулировочные винты надо осторожно, чтобы не создавать избыточного давления на щуп. Оно может вызвать ответную реакцию, способную внести погрешность.

- Аналогичные действия осуществляются во всех углах. Проверка установки уровня проводится в центральной точке. Зазор во всех точках должен быть одинаков.

При переходе от одной точки к другой возможен сбой установок. Поэтому надо проверить ранее установленные зазоры. Если они изменились, то все проводится по второму кругу. Иногда требуется осуществить несколько кругов калибровки. Далее принтер запускается и проводится тестирование правильности калибровки.

Так делают все

Для начала разберем, что происходит при классической настройке уровня стола бумажкой:

Нагрели стол и сопло, опустили(подняли) стол до уровня сопла, винтами отрегулировали уровень стола так, чтобы сопло слегка(насколько?) прижало лист бумаги, повторили по всем углам стола.

Тест калибровки стола

При ручном выравнивании поверхности стола чаще всего используется тест на основе массива точек — Mesh Bed Leveling (MBL). Рабочая поверхность разбивается в виде сетки. В каждом ее узле вручную с помощью штангенциркуля замеряется зазор по оси Z.

Существуют и более точные методики с применением тестовых моделей. Одна из наиболее простых моделей подразумевает печатание кругов в центре стола и возле всех регулировочных винтов. Печать производится в один слой толщиной 0,1–0,2 мм. При выявлении разницы в толщине становится ясно, каким винтом надо осуществить регулировку.

Более сложные тестовые модели предполагают печать правильных, но простых по геометрии фигур. Популярностью пользуется пустотелый калибровочный куб размером 25 × 25 мм. Он позволяет оценить качество печати как основания, так и стенок.

Чем грозит?

И когда принтер начнет печать, скажем, слоем 0.2 мм, то отсчет он начнет от вашего, нереального нуля, и вместо ожидаемого принтером расстояния между соплом и столом – он получит высоту слоя плюс толщину листа бумаги!

Здравствуй, родная деламинация!

А теперь представьте, что печатаете слоем 0.15 или даже 0.1 мм?

У вас зазор между соплом и столом станет в три-четыре раза больше толщины слоя!

Пожалуйста, не создавайте себе проблем на ровном месте. 🙂

Ноль по оси Z это ноль – сопло касается стола! И иного не дано!