Сварочный инвертор. принципиальная схема, описание, диагностика, ремонт, рекомендации по ремонту, тест.

СВАРОЧНЫЙ ИНВЕРТОР.

ПРИНЦИП РАБОТЫ, ДИАГНОСТИКА, РЕМОНТ, ТЕСТ.

Сегодня мы подробно разберем сварочный инвертор мостового типа с кучей силовых транзисторов в параллель. Основой для данного разбора будет служить MMA250ARC. По этой схемотехнике выпускается несколько брендов, но суть у этих инверторов одна – мостовой стабилизатор тока.

Впрочем по этой же топологии существуют и полумостовые сварочные аппараты, однако упоминаний о них очень мало.

Данная схемотехника силовой части сварочного инвертора довольно популярна и силовая плата возможно даже одна и та же на разных брендах. Точнее силовых плат две – на одной установлены плата управления и силовые транзисторы. На второй – силовые трансформаторы, выпрямительные диоды и выходные дроссели, если таковые имеются. В частности плазморез AuroraPRO AIRHOLD 42 и AuroraPRO OVERMAN 160 имеют такой же конструктив и такую же элементную базу.

Кроме этого в большом количестве продаются аналогичные модули для ремонта и самостоятельного изготовления сварочных инверторов по этой схемотехники. Выходной ток варьируется от 160 до 300 ампер, сетевое напряжение на 110, 220 или 380. Платы продаются как с запаянными силовыми транзисторами, так и без них. Поэтому нужно внимательно смотреть что именно установлено на плате. Даже видел возможность выбора установки транзисторов новых или б/у.

В данной схемотехнике используются полевые транзисторы, поскольку частота преобразования поднята до 100…120 кГц, что затрудняет использование IGBT и вносит свои ограничения в размеры силового трансформатора. Однако это позволяет сильно сэкономить на размерах выходного дросселя. Впрочем это надо точно посчитать, а сие повествование не об экономических аспектах, хотя они тоже будут упоминаться.

Итак, принципиальная схема сварочного аппарата MMA250ARC условно может поделиться на несколько частей:

Первичный выпрямитель с системой мягкого заряда конденсаторов. Диодных мостов может быть два, на более низкий ток, сглаживающих конденсаторов может быть и два, и четыре, и шесть. Реле обычно одно на 30 ампер синее на более дешевых инверторах и на 40 ампер черное на более дорогих. Катушка реле на 12 или 24 вольта.

Блок питания для контроллера – типичная транзисторная схема, довольно популярная в кинескопных телевизорах, но в данном варианте на пониженную мощность. Используемый транзистор в корпусе ТО-3 или ТО-247 и площади его фланца хватает для рассеивания выделяемого кристаллом тепла. Блок стабилизирует 24…25 вольт.

После блока стоит КРЕНка на 12 вольт, которая формирует напряжение питания для контроллера и формирователя сварочного тока.

Модуль управления сварочным током, состоит из измерителя протекающего через нагрузку тока и управляемого им ШИМ контроллера SG3525. Контроллер в свою очередь работает на эмиттерные повторители и формирователи управляющих сигналов для управляющего трансформатора, он же Трансформатор Гальванической Развязки – ТГР.

ТГР через дополнительные цепи формирования управляющих импульсов управляет силовыми транзисторами.

Блок силовых транзисторов состоит из четырех блоков по три транзистора и в зависимости от типа транзисторов варьируется выходная мощность инвертора от 160 до 250 ампер.

Далее обычно три трансформатора и комплект выпрямителей со средней точкой к каждому. На некоторых аппаратах используется два дросселя на выходе, но на них намотка вторичных обмоток несколько отличается от приведенной.

Ну и последним блоком остался фрагмент схемы, детали которой не попали ни в один из перечисленных блоков.

Блок питания автогенераторного типа со стабилизированным выходом. Подобные блоки питания не любят изменения нагрузки в широких диапазонах, поскольку рассчитаны на постоянное потребление. В телевизорах постоянным потребителем была строчная развертка. В данном же случае постоянным потребителем является реле софтстарта, которое включается сразу же после достижения напряжения срабатывания на выходе этого блока питания.

Потребление ОУ практически неизменно. Драйвер снижает свое потребление лишь в случае полной остановки ШИМ контроллера. Во всех остальных случаях потребление примерно одинаковое – драйвер работает на полевые транзисторы и потребляет только в момент открытия или закрытия полевых транзисторов, а выходная частота у него не изменяется, следовательно среднее потребление будет одинаковым.

В момент включения инвертора напряжение 310 вольт через первичную обмотку силового трансформатора проходит диод VD34 и резисторы R100 и R101. Увеличиваться этому напряжению выше 8,2 вольта не даст стабилитрон VD30. Далее, уже ограниченное напряжение попадает на затвор транзистора D26 через резистор R67.

Транзистор открывается и через первичную обмотку начинает протекать ток. Несмотря на то, что напряжение через обмотку трансформатора уже не может держать открытым полевик он продолжает быть открытым…

Наверное…

Почему НАВЕРНОЕ?

Потому что как только транзистор начнет открываться на выводе 1 трансформатора должно появиться положительное напряжение, которое будет удерживать транзистор Q26 в открытом состоянии. У нас же при открытии силового транзистора на выводе 1 появится отрицательное напряжение, которое не сможет удержать транзистор открытым.

Что то не так…

Поверхностный анализ схемы показывает, что при открытии транзистора Q26 на выводе 5 будет положительный потенциал, а этого быть не должно – блок питания обратноходовой и положительный потенциал на выводе 5 должен появляться когда Q26 закрыт.

Итак, мы имеем неправильную полярность на обмотке самовозбуждения и вторичной обмотке. Следовательно начало обмотки указанно не верно именно на первичной обмотке – кто то поставил не там точку.

Быть такого не может?

Может. Еще как может. Для примера возьмем ТГР из этой же схемы. Где именно проблема Вы пока размышляйте сами. Я конечно же скажу где, но позже – когда дойдет очередь до этого узла.

Ну а чтобы окончательно развеять сомнения, что в схемах не бывает ошибок вот еще фрагмент схемы сварочного инвертора СВАРОГ. Тут тоже есть ошибка, очень грубая и бросающаяся в глаза. И есть ошибка не очень заметная, но радикально меняющая работу инвертора. Пока тоже размышляйте что тут рисовальщики нарисовали, а я переставляю начало первичной обмотки на нужное место и возвращаюсь к принципиальной схемы блока питания.

Транзистор открывается, на выводе 1 появляется положительное напряжение, которое удерживает транзистор в открытом состоянии.

Поскольку трансформатор нагрузка индуктивная ток через первичную обмотку увеличивается постепенно, увеличивая падение напряжения на R71. Как только напряжения на R71 станет достаточным для открытия Q25 он начнет открываться придавливая затвор полевика к шине -310V. Транзистор начнет закрываться. Ток через первичную обмотку трансформатора начнет уменьшаться, провоцируя возникновение тока самоиндукции, а это другая полярность по сравнению с ранее приложенным напряжением. На выводе 1 так же сменится полярность на отрицательную и это напряжение через формирователь импульса закрытия на С51-R72 закроет силовой транзистор окончательно.

Накопленная в сердечнике электромагнитная энергия начнет отдаваться куда она может отдаться. Очень короткий всплеск через VD34 и С52 уйдет обратно на шину 310V. Это как раз подавит пик выброса самоиндукции, возникающий в момент закрытия силового транзистора и достигающий довольно приличных значений. Этот пик может довольно легко убить силовой транзистор, поэтому наличие данной цепочки в обратноходовых преобразователях обязательно. В данном случае это чистой воды эконом класс – только один конденсатор.

Остальная энергия с сердечника будет отдана во вторичную цепь через VD35-VD36, поскольку теперь на выводе 5 трансформатора будет находиться положительный потенциал и диоды его пропустят в нагрузку.

Как только накопленная энергия в магнитопроводе будет израсходована обмотка самовозбуждения уже не сможет удерживать полевой транзистор в закрытом состоянии и он снова начнет открываться, а смена полярности на обмотке самовозбуждения ускорит этот процесс и система зацикливается работая на максимальной длительности импульсов, ограничиваемая только напряжением падения на R71.

Кроме этого обмотка самовозбуждения формирует некоторый запас положительного напряжения на конденсаторе С49 через резистор R68 и диод VD33. Это напряжение расходуется оптроном стабилизации выходного напряжения.

Когда выходное напряжение достигает 25 вольт стабилитрон VD28 начинает пропускать через себя ток и светодиод оптрона начинает светиться, тем самым открывая фототранзистор. Напряжение с коллектора начинает протекать на эмиттер создавая дополнительное смещение на базе Q25. Это смещение суммируется с напряжением падения на R71 и теперь чтобы запустить процесс закрытия полевика нужно гораздо меньше напряжения на R71, следовательно через резистор должен протекать меньший ток.

Если ток будет меньше, то будет накоплено меньше энергии в сердечнике, это уменьшит и напряжение на вторичной обмотке трансформатора и напряжение снизиться. Если же нагрузка увеличивается, то напряжение на вторичной обмотке начинает уменьшаться, провоцируя снижение яркости свечения светодиода оптрона. Фототранзистор призакрывается, снижая смещение на базе Q25.

Теперь для закрытия полевика нужно чтобы через него протекал больший ток, для возникновения большего падения напряжения на резисторе R71, следовательно в магнитопроводе будет накоплено больше энергии, которая при закрытии транзистора будет отдана во вторичную обмотку.

Так и происходит стабилизация выходного напряжения данного блока питания.

Схема данного блока питания может отличаться от приведенной, но чаще всего там именно так. Мое личное мнение, что этот вариант изготовлен мультиплатформенно, т.е. одна и таже плата используется для сборки различных сварочных инверторов.

Простейшие обратноходовые блоки питания могут выглядеть так.

Вариант 1 транзисторного блока питания

Вариант 2

В первом случае используется оптрон с выведенной базой фототранзистора, это 4N35, АОТ110, АОТ126, АОТ128.

Во втором случае используется транзисторный аналог тиристора, который закрывается с помощью короткого импульса обратной полярности, формируемого R6 и С2.

В обоих случаях для увеличения коэффициента стабилизации используется TL431.

В данном, конкретном сварочном инверторе большой коэффициент стабилизации блока питания не нужен – изменение выходного напряжения даже на 1 вольт в большую или меньшую сторону на работу остальных модулей не влияет, поскольку для контроллера используется отдельный стабилизатор на 12-ти вольтовой КРЕНке. Опорное напряжение для измерителя тока формируется отдельным параметрическим стабилизатором, который использует уже стабилизированное напряжение 12 вольт.

Так что сверхстабильность тут не нужна, а в данном варианте выходное напряжение гуляет не более чем на 0,5 вольта, что соответствует 2% отклонения.

Модуль контроля сварочного тока, выполнен отдельной платой, содержит в себе измеритель тока на операционном усилителе U1 и ШИМ контроллер U2.

Операционный усилитель специализированный CA3140. Отличительной особенностью данного ОУ является использование на входе p-канальных полевых транзисторов с изолированным затвором. Это позволило получить устойчивую работу усилителя с малыми напряжениями и добиться входного сопротивления не менее 1 Том. Да, да – одного терраома.

Кроме этого у усилителя есть отдельный вход для согласования выходного напряжения ОУ с ТТЛ логикой, но в данном инверторе это не используется, поэтому об этой способности данного ОУ пока забудем.

Главной особенностью данного ОУ является возможность работать с напряжениями ниже напряжения минусового вывода питания и эта особенность в данном инверторе и используется. Поэтому, в случае выхода из строя ОУ даже не стоит пытаться вместо него втулить TL071.

CA3140 в данной схеме питается от однополярного питания 12 вольт, не инвертирующий вход соединен с общим проводом, а вот инвертирующий как раз служит для формирования управляющего напряжения для ШИМ контроллера.

ОУ охвачен несколькими отрицательными обратными связями. С1, С2 и R6 служат для устойчивой работы ОУ на низких частотах и подавляют самовозбуждение усилителя. VD9, VD10 и R8 служат для формирования обратной связи с не линейными характеристиками. В данном случае светодиоды служат для изменения коф усиления ОУ в зависимости от напряжения на выходе – используется не линейная вольт-амперная характеристика светодиода, которая имеет большую выгнутость, чем у обычного диода.

Это позволяет получить более плавную регулировку сварочного тока, когда требуются малые тока и более сильное изменение сварочного тока, когда он приближается к максимальному значению.

На транзисторе Q20 собран параметрический стабилизатор напряжения на 8,2 вольта. Из этого напряжения при помощи переменного резистора формируется опорное напряжение для операционного усилителя. Более точная подгонка требуемого диапазона осуществляется подстроечным резистором VR5.

Это напряжение через резистор R9 подается на инвертирующий вход ОУ. Через резистор R2 подается напряжение с измерительного шунта.

Тут следует обратить внимание на подключение самого шунта к схеме. Сторона, на которой во время сварки образуется положительный потенциал подключается к общему проводу платы управления, а сторона, на которой образуется отрицательный потенциал как раз подключается к левому выводу R2.

Если сварка не происходит, то на шунте не образуется напряжение падения и на инвертирующем входе ОУ находится сколько то милливольт опорного напряжения.

Поскольку не инвертирующий вход ОУ подключен к общему проводу, а операционный усилитель усиливает разницу напряжений между своими входами, то на выходе ОУ будет напряжение близкое к напряжению общего провода, т.е. будет равно почти нулю. Даташник обещает не более 0,6 вольта.

Как только начинается процесс сварки на шунте начинает формироваться напряжение падения и через резистор R2 это напряжение начинает уменьшать напряжение на инвертирующем входе ОУ. Величина этого напряжения зависит от положения движка переменного резистора – регулятора сварочного тока.

Как только это напряжение станет меньше уровня нуля усилитель начнет усиливать разницу напряжений и на его выходе напряжение начнет увеличиваться.

Увеличение напряжения на выходе ОУ повлечет за собой увеличение тока перехода база-эмиттер транзистора Q2 и он начнет открываться. Тут следует отметить, что данный транзистор и так имеет на базе некоторое смещение через резисторы R12 и R16. Так что даже не большое увеличение напряжения на выходе ОУ CA3140 уже повлечет открытие Q2.

Коллектор Q2 подключен в 9-му выводу контроллера SG3525 и первоначальное напряжение в 5 вольт на этом выводе начнет уменьшаться. 5 вольт на выводе 9 появляется за счет соединения вывода 9 через резистор R15 с выходом опорного напряжения самого контроллера – вывод 16, а на нем как раз 5 вольт.

Более подробно о работе данного контроллера показано в видео.

Но в данной схеме используется не совсем традиционное включение – собственный усилитель ошибки контроллера выключен, т.е. инвертирующий вход соединен с общим проводом, а не инвертирующий подключен к опорному напряжению 5 вольт. Это закрывает транзистор внутреннего усилителя ошибки и на выходе усилителя образуется 5 вольт за счет резистора R15.

Как только напряжение на выводе 9 начнет уменьшаться начнет уменьшаться длительность управляющих импульсов. Это приведет к уменьшению сварочного тока и система войдет с стабильное состояние.

При уменьшении длины дуги будет возрастать сварочный ток, соответственно будет увеличиваться падение на шунте. Это повлечет увеличение выходного напряжения на ОУ, большего приоткрытия транзистора Q2 и уменьшения длительности управляющих импульсов силовых транзисторов. Естественно, что сварочный ток снова вернется к первоначальному значению.

При увеличении длины дуги ток уменьшится, уменьшится падение на шунте. Разумеется ОУ уменьшит напряжение на своем выходе и это призакроет Q2. Длительность импульсов увеличится и величина сварочного тока вернется к установленному значению.

Использование постоянного опорного напряжения в качестве отправной точки для регулировки сварочного тока дает существенный ПЛЮС к данной конструкции. Прежде всего это возможность устанавливать переменный резистор на достаточно длинных проводах – все паразитные импульсные наводки будут подавлены конденсаторами С31 и С32.

Эта же особенность системы управления используется для формирования сварочного тока при формировании сварочного тока не линейной формы, например режим ПУЛЬС в сварочных инверторах TIG.

Кроме этого даже эта схема оснащена стабилизатором напряжения, которая ограничивает максимальное напряжение на выходе сварочного инвертора – на стабилизатор опорного напряжения заведена обратная связь и по напряжению через VD20-R50-R98. При достижении определенного значения через стабилитрон VD20 начинает протекать ток, уменьшая напряжение на базе формирователя опорного напряжения. Опорное напряжение уменьшается, что приводит к уменьшению длительности управляющих импульсов.

Эта функция позволяет исключить работу инвертора в режиме длинной дуги. Т.е. ток через дугу стабилизируется при ее разрыве до определенного значения и когда дуга достаточно длинная и не может обеспечить хорошее качество сварки дуга выключается.

После ШИМ контроллера стоит транзисторный драйвер, но не традиционный повторитель, а усилитель, раскачивающий амплитуду напряжения до 25 вольт.

Первым каскадом служат биполярные транзисторы в эмиттерном повторителе. Между эмиттерами включено по резистору. Это позволило задать первоначальное напряжение смещения для p-канальных полевиков через резисторы R25-VD5 и R27-VD7.

Используемые полевые транзисторы позволяют не стесняться в выборе сердечника управляющего трансформатора – n-канальный на 49 ампер, p-канальный на 18 ампер. От габаритной мощности управляющего трансформатора зависит сколько и какие силовые транзисторы можно использовать. При таких полевиках в драйвере можно использовать сердечники от EE19 до EE33. Собственно это и делает эту топологию универсальной – она используется от 160 до 300 амперных сварочных инверторах. Ниже приведены фотографии начинки BRIMA ARC160 и фото модуля инвертора BRIMA TIG315P AC/DC. Даже не вооруженным глазом видно, модули сильно перекликаются – одна компоновка узла ШИМ контроллера, одинаковые драйвера, отличаются лишь габариты управляющего трансформатора. И они должны отличаться – в 160 ампернике 12 силовых транзисторов, а вот в TIG аппарате их уже 24, поэтому и сердечник ЕЕ33.

Для чего произведено увеличение напряжения на первичной обмотке управляющего трансформатора не совсем понятно. При таком мощном выходном каскаде драйвера можно было бы использовать питание в 12-15 вольт.

Однако увеличение напряжения питания драйвера не только снижает ток первичной обмотки, оно увеличивает количество ее витков, а это уже влечет лучшую электромагнитную связь первички со вторичками. Возможно как раз на это и делали ставку увеличивая питание драйвера.

И снова возникает спотыкачка – на схеме направление намотки вторичных обмоток не верно. При указанном направлении будут одновременно открываться либо два верхних, либо два нижних плеча моста и ток через первичку не потечет. И снова корректируем схему.

На каждой вторичной обмотке управляющего трансформатора установлен дополнительный формирователь отрицательного напряжения на стабилитроне, что позволяет сдвинуть напряжение на выходе трансформатора в случае отсутствия управляющего импульса в отрицательное значение на напряжение стабилитрона. Это обеспечивает однозначное закрытие силового транзистора сразу же по окончании управляющего импульса.

После формирователя установлена цепочка из VD41-VD42-R92, которая делает разным по времени время открытия и время закрытие, поскольку открытие производится током через резистор, а закрытие через резистор и диоды. Использование двух диодов, скорей всего, обосновано желанием получить большую надежность – 1N4148 не самые мощные из скоростных диодов.

Далее импульсы управления через резисторы разбегаются по силовым транзисторам. В данном аппарате их по 3 штуки в каждом плече моста. Параллельные транзисторы должны иметь максимально близкие параметры, чтобы исключить перекос тока, протекающего через них. По этой причине, при ремонте или самостоятельном изготовлении следует использовать транзисторы из одной партии.

Почему производитель нарушает правило МЕНЬШЕ ДЕТАЛЕЙ – БОЛЬШЕ НАДЕЖНОСТЬ? Кроме этого правила есть еще несколько законов. Надеюсь не надо объяснять разницу между ПРАВИЛОМ и ЗАКОНОМ? На силовых транзисторах выделяется тепло и отдать это тепло с кристалла на радиатор тоже не совсем простая задача, ведь тепловое сопротивление не равно нулю. Этим собственно и отличаются сварочные инверторы для промышленного использования и бытового. На производстве аппарат должен иметь как можно больший коэффициент Продолжительности Включения (ПВ), чтобы сварщик не простаивал в ожидании когда инвертор остынет. В быту же, в подавляющем большинстве случаев есть существенные перерывы между сваркой, что дает возможность теплу с кристалла транзистора уйти в радиатор и затем выдуться вентилятором.

Используя несколько транзисторов в параллель выделяемое тепло равномерно распределяется по всему радиатору, уменьшая вероятность локального перегрева, тем самым увеличивая ПВ. В более-менее уважающих себя брендах ПВ пишется на шильдике, например в той же BRIMA ARC160 ПВ на максимальном токе равно 60%, что означает, 6 минуты сварки и затем 4 минут простоя. На токе 124 ампер ПВ уже составляет 100%, т.е. только успевай менять электроды.

Тут следует обратить внимание на юношеский максимализм – далеко не всегда много ампер это хорошо для работы. Для примера возьмем два шильдика сварочных инверторов одного бренда. Один с ARC160, второй с ARC200. Согласно классификации, заложенной в название один на 160 ампер, второй на 200. Да, ARC200 может выдать 200 ампер при ПВ 40%. При токе 118 ампер ПВ составляет 100%. Однако ARC160 имеет ПВ 100% при токе 124 ампера и получается, что более слабый аппарат для работы на производстве более привлекателен. Тем более разница в цене не 500 рублей – ценник был взят специально с одного магазина.

С силовых транзисторов напряжение попадает на силовые трансформаторы, причем одно плечо подключается через разделительные конденсаторы. К типу этих конденсаторов предъявляются жесткие требования, поскольку ток их перезаряда довольно ощутим. Самым дешевым и приемлемы вариантом является использование конденсаторов CBB. Наиболее правильным же будет использование конденсаторов серии MKP.

По их количеству можно определить сколько трансформаторов используется в данном инверторе, поскольку для каждого трансформатора установлен свой конденсатор. В данном аппарате их три и соответственно три силовых трансформатора. В инверторе с выходным током 315 ампер четко видно 4 конденсатора, следовательно в нем 4 трансформатора.

Использование многотрансформаторных схем позволяет решить несколько проблем преобразования на высоких частотах. Прежде всего это решение наиболее приемлемо для получения больших мощностей на больших частотах, поскольку количество витков на прямую зависит от частоты преобразования.

Для примера возьмем инвертор с выходными параметрами 30 вольт и 150 ампер и частотой преобразования 100 кГц. Для получения данной выходной мощности используем три трансформатора на сердечнике EE42 и один EE65, поскольку EE55 не сможет по габаритам развить такую мощность.

При одинаковых входных параметрах и отличии только в сердечнике мы получаем в однотрансформаторном варианте 16 витков первички и по 3 витка вторички. В трехтрансформаторном инверторе первичка состоит из 35 витков и вторички по 5 витков. Учитывая то, что сила магнитного поля зависит от протекающего тока и количества витков индуктивности трехтрансформаторный вариант однозначно обеспечивает лучшую отдачу энергии во вторичную обмотку и позволяет простым добавлением трансформаторов увеличивать выходную мощность без снижения потерь.

Так же многотрансформаторные схемы более удобны с точки зрения охлаждения – поток воздуха обдувает трансформатор только снаружи и давая поправку на то, что тепловое сопротивление обмоток не очень хорошее разница температуры внутри трансформатора и снаружи может быть довольно большой. Нагрев изоляционного лака до температур выше 100 градусов вызывает его быстрое старение и механическое разрушение, т.е. образования межвиткового замыкания в первичной обмотке.

Другими словами охладить равномерно три маленьких трансформатора гораздо легче, чем охладить равномерно один большой.

С экономической стороны тоже есть не большой бонус – три сердечника EE42 чуть-чуть, но все равно дешевле, чем один сердечник EE65. При массовом производстве сварочных инверторов это чуть-чуть уже перерастает в довольно серьезные цифры.

Для любительского использования данная схемотехника мощного инвертора не очень удобна – нужно искать одинаковые сердечники, что сильно ограничивает принцип халявы – придется феррит покупать и мотать крайне внимательно. Трансформаторы должны быть максимально одинаковые, чтобы не вызвать перекоса токов.

В описываемой схеме каждый трансформатор содержит 2 вторичных полуобмотки из которых собраны выпрямители со средней точкой. Катоды всех диодов объединены и попадают непосредственно на выход сварочного инвертора.

Инвертор не имеет на своем выходе дросселя и сглаживающих конденсаторов. Из этого не трудно сделать вывод, что сварка производиться постоянным пульсирующим током. Для сварки это не принципиально, однако сварочным инвертором с дросселем работать несколько легче.

В инверторе BRIMA ARC160 выходные дроссели установлены и формирование вторичного напряжения организованно несколько иным образом.

На каждом трансформаторе намотано по две вторичных обмотки, каждая из которых заточена под выпрямитель со средней точкой. Эти выпрямители объединены в группы и каждая группа подключена к своему дросселю. Именно по этой причине дросселей два.

ПРИНЦИПИАЛЬНАЯ СХЕМА СВАРОЧНОГО ИНВЕРТОРА ПОХОЖЕГО НА BRIMA

Сварочный инвертор оснащен двойной защитой от перегрузки и защитой от перегрева.

Первая ветка защиты от перегрузки основана на трансформаторе тока Т1, напряжение с которого выпрямляется диодным мостом VD24…VD27. Трансформатор нагружен на резисторы R64…R66, после чего напряжение попадает на стабилитрон VD2. Как только напряжение на трансформаторе тока становится больше 6,8 вольт стабилитрон открывается и открывает тиристор Q3. Открывшись тиристор прижимает к земле напряжение смещения, которое было на базе транзистора Q5. Закрывшись транзистор Q5 обеспечивает увеличение тока базы транзистора Q4, который открываясь подает землю на вывод 8 контроллера SG3525. Вывод 8 это управление софтстартом и при наличии на его выводе нуля управляющие импульсы на выходах контроллера исчезают.

Таким образом, при превышении тока через силовые транзисторы происходит остановка работы ШИМ контроллера и для сброса защиты инвертор нужно выключить, а потом повторно включить.

Вторая ветка защиты от перегрузки силового каскада основана на слишком резком увеличении управляющего напряжения на выходе ОУ CA3140. Если управляющее напряжение увеличилось слишком быстро, то это приводит к формированию короткого импульса через R13-C7, который так же открывает тиристор Q3.

Открытие тиристора обеспечивает загорание светодиода индикации перегрева D-ERROR, установленного на передней панели. Поскольку тиристор должен после сработки оставаться открытым необходимо добиться протекания через него тока, превышающего минимальное значения тока удержания. Формирование этого тока происходит через R22-VD4-VD3, но этого тока недостаточно, поэтому используется и ток протекающий через светодиод индикации аварии. Однако этот светодиод установлен на передней панели и подключен проводами. Видимо, для исключения вероятности обрыва этого светодиода на плате установлен дополнительный светодиод VD22.

Защита от перегрева организована при помощи термореле типа KSD9700 с нормально разомкнутыми контактами. При достижении температуры срабатывание термореле включается и через резистор R56 убирает смещение с базы транзистора Q5. Транзистор закрывается открывая Q4, что приводит к исчезновению управляющих импульсов. Термореле производители инверторов ставят по своему разумению – кто на силовой трансформатор, кто на радиатор.

Как только термореле остынет оно размыкается и инвертор переходит в рабочий режим. Разница температуры сработки-отпускания на термореле данного типа составляет 5-9 градусов.

По этой же схеме собран сварочный инвертор BRIMA ARC160 и сейчас станет понятно почему он слишком часто упоминался – от теории переходим к практике.

Жалоба клиента – НЕ РАБОТАЕТ.

Включаем, проверяем – работает, но буквально через 10 секунд выходное напряжение пропало. Открываем и проверяем работоспособность инвертора уже без крышки.

Работает…

Встряска аппарата заставила исчезнут выходное напряжение.

Проверка работы выходного каскада драйвера показал, что импульсы есть и снова выходное напряжение появилось.

Перекладывание проводов от драйвера к трансформатору заставило сработать защиту. После переключения аппарата, чтобы сбросить защиту снова шевелю провода от драйвера до трансформатора, чтобы убедиться, что это было не случайно.

И это было действительно не случайно. Данное фото это кадр из видеосъемки:

В итоге слетело 6 транзисторов, т.е. одно плечо моста в хлам.

Теперь провода уже можно шевелить смело. Причина – не пропай стыка проводов, т.е. управляющие импульсы на трансформатор попадали лишь в момент касания не спаянных проводов.

Обидно до соплей…

В принципе транзисторы конечно же могли слететь и у владельца аппарата, но увы – неисправность проявилась самым коварным образом.

Поиск транзисторов в Ростове результата не принес – в наличии оказалось всего 7 штук, да и цена слегка кусучая.

Нет, я не ошибся – сгорело 6 транзисторов, а в наличии 7 штук и этого мало. Причина – оставшаяся в живых шестерка транзисторов была под токовым ударом. Когда вылезут проблемы с этими транзисторами не известно – они могут не проявиться вовсе, а могут и через неделю обвалиться. Давая гарантию на отремонтированный прибор лично я предпочитаю исключить повторный ремонт по гарантии, ведь в этом случае транзисторы придется покупать за свои деньги, а не за деньги клиента.

К тому же повторный ремонт бьет по репутации ремонтника, а это крайне не желательно.

Собственно поэтому было решено менять все 12 транзисторов.

Было перелопачена куча схем и куча даташников для подбора аналога. Все найденные аналоги установленных в инверторе MDQ18N50G сложены в архив. В принципе как бы ни чего уникального в установленных MDQ18N50G нет, однако уже не единожды обжогшись с покупкой силовых транзисторов на Али нужно было что то у проверенного продавца – клиент сойдет с ума, если придется повторно перезаказывать транзисторы.

На глаза попались SVF23N50PN и сравнение характеристик лоб в лоб склонило чашу весов в их пользу.

Во время анализа параметров транзисторов внимание было обращено на несколько ключевых моментов.

Не трудно заметить, что транзисторы максимально похожи по параметрам, причем у выбранного аналога есть не большой запас по максимальному току, он чуть быстрей открывается-закрывается и энергия затвора чуть меньше, что позволит не мараковать с управляющим трансформатором.

Еще один существенный плюс – эти транзисторы имеются в наличии уже не единожды проверенного продавца – Aoweziic Raw.

Но тут проблема – они продаются по 10 штук, а этого мало. 20 штук – естественно много – останется 8 штук – не пришей рукав.

Списываюсь с продавцом, мол надо 12 штук.

Ответ последовал на следующее утро – мне отправили ссылку на спецзаказ, в котором были указаны эти транзисторы в количестве 12 штук.

Заказал две партии по 12 штук – запас карман не тянет.

Пока транзисторы шли решил поставить эксперимент – воткнуть в аппарат 8 штук STW70N60M2 – по два в плечо. С таким запасом по току два транзистора вполне бы хватило.

Основная ставка делалась на то, что стоимость и время ремонта существенно сократились бы.

Но…

Изначально энергия затвора в двойки получалась довольно большой и было подозрение на появление сквозного тока. Кроме этого цена у транзисторов была подозрительно маленькой, хотя сопротивление в открытом состоянии соответствовало указанному в даташите.

Поэтому воспользовавшись помогатором на 24 вольта я отдельно запитал управление, а вместо сетевого напряжение на силовые транзисторы подал 80 вольт с другого помогатора.

Разумеется что силовые трансформаторы были отключены, отключен был и разъем питания от сети.

Транзисторы прекрасно открывались-закрывались, при этом не слабо греясь и сильно нагружая шину 80 вольт.

Однозначно был сквозной ток. Игры с деттаймом на контроллере SG3525, уменьшение затворых резисторов позволили существенно снизить сквозняк, но не избавиться от него полностью – транзисторы слишком медленно закрывались и хотя температура существенно снизилась от 80 вольт без силового трансформатора силовой блок потреблял около ампера, а это слишком много. Разумеется поправка на потребление снабберов делалась и они потребляют куда меньше ампера на 80-ти вольтах.

В общем подавать сетевое напряжение я не рискнул, так и не выяснив на сколько эти транзисторы являются левыми или правыми.

Дождавшись посылки и увидев 24 транзистора я конечно же хлопал в ладоши, но не долго. Линейка из 20 штук была вся из одной партии, а вот припарок из 4-х штук совсем из другой, а это значит, что в тройку их не поставишь – как не верти, ведь 4 на 3 не делится.

Изрядно выругавшись запаял 12 одинаковых транзисторов попутно убирая запаянные сопли.

После установки транзисторов и воспользовавшись вспомогательными блоками питания убедился, что сквозной ток полностью отсутствует, потребление по 80-ти вольтам снизилось до 0,3 ампер, что как раз могут потреблять снабберы. Транзисторы проработав на холостом ходу больше получаса остались комнатной температуры.

После сборки проверка работоспособности сварочого инвертора на нагрузочном балласте. Все прекрасно регулируется, заявленным характеристикам сварочный инвертор BRIMA ARC160 соответствует.

На днях принесли еще один сварочный инвертор аналогичного типа с заявленной неисправностью СРАБАТЫВАЕТ ЗАЩИТА. Диагностика показала, что проблема в силовом трансформаторе инвертора и о ремонте ПО БЫСТРОМУ мечтать не стоит…

ССЫЛКИ НА АЛИ, СОРТИРОВАНЫ ПО КОЛИЧЕСТВУ ЗАКАЗОВ

СИЛОВЫЕ ТРАНЗИСТОРЫ | |||||||||

НАИМЕНОВАНИЕ | VDS | VGS | ID | RDS(ON) | ton | toff | Qg | ||

| 2SK2698 | 500 | ± 30 | 15 / 60 | 0,4 | 85 | 260 | 58 | ||

| 2SK2837 | 500 | ± 30 | 20 / 80 | 0,27 | 70 | 290 | 80 | ||

| 2SK4107 | 500 | ± 30 | 15 / 60 | 0,4 | 90 | 175 | 48 | ||

| FMH23N50E | 500 | ± 30 | 23 / 92 | 0,25 | 36 | 225 | 140 | ||

| FQA18N50V | 500 | ± 30 | 20 / 80 | 0,27 | 90 | 20 | 55 | ||

| IXFH22N65 | 650 | ± 30 | 22 / 44 | 0,15 | 30 | 42 | 37 | ||

| IXFH26N50 | 500 | ± 30 | 26 / 78 | 0,25 | 21 | 38 | 42 | ||

| MDQ18N50 | 500 | ± 30 | 20 / 80 | 0,27 | 87 | 174 | 48 | ||

| STW26NM60 | 600 | ± 25 | 20 / 80 | 0,17 | 13 | 85 | 60 | ||

| SVF23N50 | 500 | ± 30 | 23 / 92 | 0,27 | 42 | 125 | 43 | ||

СИЛОВЫЕ ДИОДЫ | |||||||||

| НАИМЕНОВАНИЕ | VRRM | IF | IFSM | Tj | VF | trr | |||

| ESAD92-02 | 200 | 10 10 | 100 100 | 150 | 0,95 | 40 | |||

| FMX-4202S | 200 | 10 10 | 100 100 | 175 | 1,2 | 40 | |||

| STTH3003 | 300 | 15 15 | 140 140 | 175 | 1,25 | 40 | |||

| FMX-4203 | 300 | 10 10 | 100 100 | 175 | 1 | 40 | |||

ТРАНСФОРМАТОРЫ | |||||||||

| НАИМЕНОВАНИЯ | ПЕРВИЧКА | ВТОРИЧКА | |||||||

| EER42x15 | 21 виток | 0,56 х 8 | 4 витка | 0,56 х 12 | |||||

РЕЛЕ | |||||||||

| НАИМЕНОВАНИЕ | НАПРЯЖЕНИЕ КАТУШКИ | ТОП ПРИ 240 АС | |||||||

| SLA-12VDC-SL-C | 5 | 12 | 24 | 30 | |||||

| KSD9700 | |||||||||

Автоматизация сварки: роботы для сварки на производстве

Автоматизация сварки

На производствах используется порядка 300 операций соединений, и виды сварок занимают среди них наибольшую долю. Однако сварка является одной из самых тяжелых операций на производстве, поэтому предприятия стремятся автоматизировать, в первую очередь, именно этот участок работы. В ряде отраслей (судостроение, металлообработка, автопром) сварочные процессы составляют до 70% из прочих операций. В нашей стране, сварщиков высокого класса не становится больше, и рост их числа в ближайшие годы не предвидится.

Компания Top 3D Group предлагает автоматизировать процесс сварки, благодаря чему можно добиться увеличения производительности, сокращения количества бракованной продукции и повысить безопасность на производстве.

Преимущества

Сварка является одной из наиболее вредных операций для человека. Кроме того, при длительной работе сварщика существенно повышается риск сделать бракованный шов. Как правильно, оператор можно задавать геометрию, длину и вид сварного шва, толщину детали, скорость подачи, оттягивание проволоки и т. д. Робототехнические решения позволяют решить целый ряд проблем, связанных со сваркой и обладают следующими преимуществами:

- работа в тяжелых для человека условиях (высокая температура при сварке крупных заготовок, сильная концентрация вредных газов и т. д.)

- возможность создавать очень длинные швы с одинаковым качеством по всей длине

- создание одинаковых сварочных швов независимо от места расположения роботизированного производства

- увеличение производительности до трех раз (и еще больше в режиме 24/7)

- сокращение общих издержек на 10% и выше (экономия на газе, проволоке, фонде оплаты труда и т. д.)

- неизменно предсказуемое высокое качество изделий

- простота первоначальной настройки и быстрое изменение конфигурации под другие виды сварки или изделий

- работа в крайне стесненных условиях с тяжелыми заготовками

Кроме того, использование роботизированных комплексов позволяет отказаться от операции очистки швов, которая по времени может превышать время, затрачиваемое на сварку – шов сварочного робота изначально будет соответствовать качеству, ему не требуется коррекция. Даже в мелкосерийном производстве роботы часто оправдывают свое внедрение, поскольку трудоемкость сварка одного экземпляра человеком может занимать в отдельных случаях до целого рабочего дня.

В последнее десятилетие ряд задач по сварке берут на себя коллаборативные роботы – высокотехнологичные решения, которые, в отличие от привычных роботов, обладают двумя существенными преимуществами:

- высочайший уровень безопасности для человека

- простота перенастройки

На сегодняшний момент в России реализованы сотни проектов с привлечением коллаборативных роботов. При этом коботы не занимают чужую, а формируют собственную нишу на рынке производственных высокотехнологичных решений.

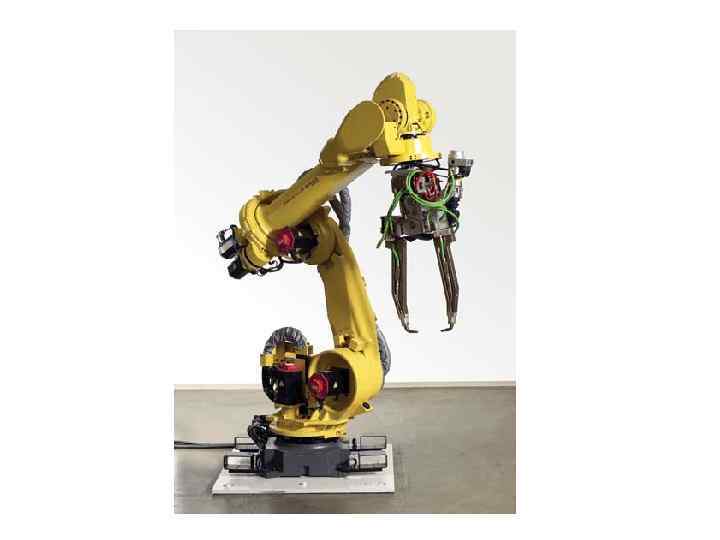

В зависимости от тех или иных задач, стоящих перед предприятием, Top 3D Group предлагает роботизировать производства в зависимости от пожеланий и особенностей производства заказчика. Специалисты компании компании помогут интегрировать в технологические цепочки промышленных роботов Fanuc или коллаборативных роботов Hanwha.

Коботы Hanwha для автоматизации сварки

Коллаборативные роботы (сокращенно коботы) подойдут для сварки с относительно невысокими требованиями к скорости и точности выполнения тех или иных операций. Коботам требуется минимальное рабочее пространство, если сравнивать с промышленными шарнирными роботами.

Вес полезной нагрузки популярных моделей коботов может достигать 15 кг. Например, этот показатель для коллаборативных роботов Hanwha HCR варьируется от 3 до 12 кг. Зона досягаемости этих корейских роботов зависит от конкретной модели и достигает 1300 мм.

Коботы отличаются простотой пусконаладки, программирования и обслуживания. Устройство из линейки Hanwha HCR можно освоить течение пары дней. При использовании коллаборативных роботов в мелкосерийном производстве гибкость и простота настройки оборудования сэкономит много времени и усилий.

Преимущества коботов Hanwha перед привычными робототехническими решениями

- наличие индикаторов на запястьях, благодаря чему оператор может видеть текущий статус устройства без обращения к ПК

- максимально простые и удобные периферийные разъемы

- дружелюбный внешний вид

- высочайшая степень надежности

- возможность трудиться в тяжелых для человека условиях (низкая температура, агрессивная среда и т. д.)

- высокая степень совместимости с периферийным оборудованием ведущих производителей

- безопасность для человека (отсутствие необходимости применения заграждений)

- гибкое развертывание без изменения планировки производства (в т. ч. монтирование на стены и потолок)

- наличие периферийных портов DIO и EtherCAT для прямого подключения к аксессуарам.

Помимо операции сварки, коботы Hanwha подходят для полировки, укладки, паллетизации, проверки, дозирования, сборки, обслуживания станков и сортировки.

Робототехнические решения Fanuc для автоматизации сварки

Fanuc также предлагает коллаборативные решения (серии CR и CRX), максимальная грузоподъемность таких коботов достигает 35 кг.

Благодаря целому ряду особенностей по сравнению с традиционными манипуляторами коботы Fanuc обладают следующими достоинствами

Коллаборативные роботы Fanuc подойдут не только для сварки, но и сортировки, укладки, сборки, паллетирования, перемещения продукции, обслуживания станков.

Сварочные роботы CRP Robots

Компания CRP AUTOMATION производит промышленных роботов, системы управления и комплектующие. Разработки CRP AUTOMATION интегрированы в половину промышленных роботов КНР. Роботы CRP интегрируются на промышленные предприятия уже 10 лет.

Сварочные роботы CRP представлены моделями роботами манипуляторами RH14-10, RH18-20, RH20-10.

Роботы CRP выполняют такие операции как:

- сварка,

- паллетирование,

- сортировка,

- захват и перемещение,

- покраска,

- полировка и другие.

Старший из линейки сварочных роботов, модель RH18-20, способен поднимать и перемещать массой до 20 кг, а также использоваться под задачи сварки. Робот может крепиться к стене или потолку, может быть установлен на потолочные или напольные рельсы.

Газовая сварка роботом CRP RH14-10

Преимущества сварочных роботов CRP

- стоимость роботов CRP ниже, чем стоимость сварочных роботов более известных производителей

- установка на стенах или потолке, напольных или потолочных рельсах

- плавное начало сварки, что позволяет добиваться высокого качества и эстетики сварного шва, как следствие – снижение трат на устранение дефектов сварки

- отсутствие необходимости зачистки зоны сварки после процесса (минимальное разбрызгивание в процессе сварки)

- сварка материала толщиной до 1 мм (проволока – до 1,2 мм в диаметре)

- просты в обслуживании и ремонте (смазка осей без необходимости демонтажа сопла)

- быстрая перенастройка

- поддержка CAN-шины (тесная интеграция с другими робототехническими решениями)

- информативный и понятный дисплей.

Односторонняя сварка подрамника электрического трехколесного велосипеда

Для автоматизации своего производства и подбора необходимого оборудования обращайтесь к ведущему интегратору цифровых решений в России Top 3D Group.