4 Укрупненный технологический процесс сборки узла

Детали устанавливаются в следующей последовательности: стенка 1 пояс 2

пояс 3 профиль 4 стойка 5 стойка 6.

Укрупненный технологический процесс сборки задней части нервюры приведен

в таблице 1.4

Таблица 1.4 – Укрупненный технологический процесс сборки задней части

нервюры

Операция | Типовой процесс | Инструменты, оснастка, | Примечания |

1 | 2 | 3 | 4 |

1.Входной контроль | Визуально, вручную | Стол БТК, калибр, | Проверить геометрические |

2.Установить в сборочное | Вручную по БО | Гаечный ключ, сборочное | Технологические нормали |

3.Установить пояс 2 на стенку 1 | Вручную по рубильникам, | Сборочное приспособление, | Прижимаем прижимами с |

4.Установить пояс 3 на | Вручную по рубильникам, | Сборочное приспособление, | Прижимаем прижимами с |

5. Установить профиль 4 по | Вручную по упорам и | Сборочное приспособление | Прижимаем прижимами к |

6. Установить по СО на | Вручную по СО в стенке 1 | Гаечный ключ, сборочное | Технологические нормали |

7. Установить по СО на | Вручную по СО в стенке 1 | Гаечный ключ, сборочное | Технологические нормали |

8. В соединении стенка 1 с | Сверление | Сверло 3 мм 2300-081 ГОСТ | Сверлить согласно чертежу |

9. В соединении стенка 1 с | Сверление | Сверло 3 мм 2300-081 ГОСТ | Сверлить согласно чертежу |

10. В соединении стенка 1 с | Сверление | Сверло 3 мм 2300-081 ГОСТ | Сверлить согласно чертежу |

машина СМ21-6-12000 | |||

11. В соединении стенка 1 | Сверление | Сверло 3 мм 2300-081 ГОСТ | Сверлить согласно чертежу |

12. В соединении стенка 1 | Сверление | Сверло 3 мм 2300-081 ГОСТ | Сверлить согласно чертежу |

13. В соединение деталей 1, | Сверление | Сверло 4 мм 2300-081 ГОСТ | Сверлить согласно чертежу |

14. В соединение деталей 1, | Сверление | Сверло 4 мм 2300-081 ГОСТ | Сверлить согласно чертежу |

15. В соединение деталей 1, | Сверление | Сверло 4 мм 2300-081 ГОСТ | Сверлить согласно чертежу |

16. Зачистка отверстий в | Зенкерование | Зенкер 3,3 мм 2320-2702 | Зенкеровать согласно |

17. Зачистка отверстий в | Зенкерование | Зенкер 3,3 мм 2320-2702 | Зенкеровать согласно |

машина СМ21-6-12000 | |||

18. Зачистка отверстий в | Зенкерование | Зенкер 3,3 мм 2320-2702 | Зенкеровать согласно |

19. Зачистка отверстий в | Зенкерование | Зенкер 3,3 мм 2320-2702 | Зенкеровать согласно |

20. Зачистка отверстий в | Зенкерование | Зенкер 3,3 мм 2320-2702 | Зенкеровать согласно |

21. Зачистка отверстий в | Зенкерование | Зенкер 4,3 мм 2320-2706 | Зенкеровать согласно |

22. Зачистка отверстий в | Зенкерование | Зенкер 4,3 мм 2320-2706 | Зенкеровать согласно |

23. Зачистка отверстий в | Зенкерование | Зенкер 4,3 мм 2320-2706 | Зенкеровать согласно |

24. Контроль отверстий | Визуальный контроль, | Штангенциркуль ГОСТ 166-89; | Проверить на наличие |

427-75. | диаметров | ||

25. Установить заклепки в | Клепка | Молоток клепальный КМП – | 54 заклепок 3-7-1 ОСТ 1 |

26. Установить заклепки в | Клепка | Молоток клепальный КМП – | 45 заклепок 3-7-1 ОСТ 1 |

27. Установить заклепки в | Клепка | Клепальный молоток, | 10 заклепок 3-7-1 ОСТ 1 |

28. Установить заклепки в | Клепка | Клепальный молоток, | 13 заклепок 3-7-1 ОСТ 1 |

29. Установить заклепки в | Клепка | Клепальный молоток, | 12 заклепок 3-7-1 ОСТ 1 |

30. Установить заклепки в | Клепка | Клепальный молоток, | 2 заклепки 4-10-1 ОСТ 1 |

31-32. Повторить переход 29 | – | – | – |

33.Контроль заклепочных | Визуальное измерение | Шаблон для контроля | |

34. Контроль сборки узла | Вручную | Стол БТК, калибр, | Проверить геометрические |

34. Маркировка | Кисть, тушь | – |

1.5 Технические условия поставки деталей на

сборку

Технические условия поставки деталей на сборки представлены в виде

таблице 1.5

Таблица 1.5 – Технические условия поставки деталей на сборки

Наименование детали | Технические условия |

Стенка нервюры 1 | Поставляется с полностью |

Пояс 2 | Поставляется с полностью |

Пояс 3 | Поставляется с полностью |

Профиль 4 | Поставляется обрезанный по |

Стойка 5 | Поставляется обрезанный по |

Стойка 6 | Поставляется обрезанный по |

1.6 Техническое задание на проектирование

сборочного приспособления

Приспособление стационарное, рамного типа, расположено горизонтально,

хорда параллельно полу.

Приспособление включает в себя:

– несущие элементы – вертикальные стойки, горизонтальное

основание;

– фиксирующие элементы – упоры, установленные на стойках;

– зажимные элементы – прижимы винтового типа с крючковым

болтом.

Рубильники выполнить по внешней поверхности пояса 2 и 3. Установить упоры

для задания правильного положения поясов 2,3 и профиля 4. Установить прижимы

для фиксирования поясов и профиля 4.

На раме установить дополнительное местное освещение, разводку сжатого

воздуха и силовой электроэнергии.

Схема сборочного приспособления представлена в приложении 1 на чертеже

1.013.03.00.СБ в приложении А.

. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ УЗЛА «ЗАДНЯЯ

ЧАСТЬ НЕРВЮРЫ

2.1 Технологический процесс изготовления детали

«Стенка 1»

.1.1Конструктивно-технологическое описание

детали «Стенка 1»

Конструктивно-технологическое описание детали представлено в таблице 2.1.

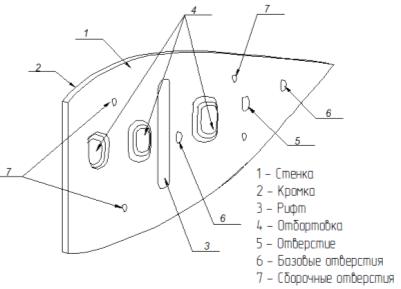

Таблица 2.1 – Конструктивно – технологическое описание детали №1 «Стенка»

Свойства детали | Содержание свойства | Примечание | |

1 | 2 | 3 | |

1 Общие свойства детали | |||

1.1 Номер детали | 1.013.00.01 | ||

1.2 Наименование | Стенка | ||

1.3 Назначение | Деталь внутреннего набора | ||

1.4 Общий вид детали |

| ||

2 Характеристика | |||

2.1 Марка материала | Д16АМ, сплав системы Al-Cu-Mg. | ГОСТ 4784-74 «Алюминий и | |

2.2 Вид полуфабриката | Лист Д16АМ | ||

2.3 Размеры и допуски | 1,0±0,02 ´1200±0,15 ´2000-0,18 | ||

2.4 Физико-механические | |||

а) относительное удлинение δ | 12% | В отожженном состоянии | |

б) предел прочности σB | 145-225 МПа | В отожженном состоянии | |

в) предел текучести σ0.2 | – | Материал без выраженного | |

г) обрабатываемость | Высокая | Обладает высокой | |

д) обрабатываемость | Удовлетворительная | ||

2.5 Состояние поверхности | |||

Шероховатость | Ra = 1,25 | ||

3 Конструкция детали | |||

3.1 Основная форма | Плоская | ||

3.2 Состав элементов, их | Состоит из стенки с двумя | ||

4 Габаритные размеры, мм |

| ||

5 Механические свойства | |||

а) предел прочности б) | 225МПа 10% | ||

6 Схема покрытий | Ан.Окс. НХР. | Распространённые покрытия с | |

Характеристика элементов приведена в таблице 2.2

Таблица 2.2 – Характеристика элементов

Элемент | Основная форма | Основной размер | Допуск на основной размер | Шероховатость поверхностей | |

Поверхность элемента | Значение | ||||

Стенка | Плоская, криволинейная | 1200 | ±1мм | Торцы | Ra 3,2 |

Поверхность | В состоянии поставки | ||||

Отверстие | Круглая форма | 24мм | ±0,3мм | Торцы | Ra 3,2 |

Отбортовка 1 -3-43Б | Круглая тарельчатая | D1=51мм; D=43мм; d1=37мм. | ±2,5мм | Торцы | Ra 3,2 |

Отбортовка 1-3-48А | Круглая тарельчатая | D1=56мм; D=48мм; d1=42мм. | ±2,5мм | Торцы | Ra 3,2 |

Отбортовка 1-3-60А | Круглая тарельчатая | D1=70мм; D=60мм; d1=53мм. | ±2,5мм | Торцы | Ra 3,2 |

Рифт | 1 типа, номер 4, | Длина 240мм, ширина 20мм | ±1,15мм | Поверхность | В состоянии поставки |

2.1.2 Укрупненный технологический процесс

изготовления детали «Стенка 1»

Исходный полуфабрикат представляет собой лист с габаритными размерами 2000

× 1200 мм;

. Изготовление из полуфабриката заготовки: поскольку заготовка имеет

сложный криволинейный контур, целесообразнее получить контур заготовки раскроем

на фрезерном станке из пакета листов;

2. Термическая обработка: так как лист поставляется в отожженном

состоянии, то не подлежит промежуточной термообработки;

. Формирование элементов жесткости (отбортовок, рифта): для

образования стандартных отбортовок и рифта используем жесткий штамп;

. Упрочняющая термообработка: после завершения всех формообразующих

операций, деталь подвергается закалке и искусственному старению, для придания

ей максимальной прочности;

. Получение оксидной плёнки: для получения оксидной пленки

применим метод анодного оксидирования с наполнением раствором хромпика;

. Получение плёнки грунта: нанесение грунтовки краскораспылителем;

. Нанесение маркировки: маркировка наносится вручную, написанием

номера детали перьевой ручкой

Таким образом, для изготовления детали может быть применена схема

технологического процесса, содержащая операции:

. изготовить из полуфабриката заготовку;

2. придание заготовки предварительной геометрии;

. штамповать отбортовки и рифт;

. выполнить окончательную термическую обработку;

. образование БО и СО;

. покрытие;

. окончательный контроль;

. нанести маркировку на поверхности детали;

В соответствии с принятой в самолетостроении системой контроль

выполняется после каждой операции.

Операция 1. Изготовление заготовки.

Поскольку габаритные размеры заготовки достаточно велики, чтобы вырубать

ее в штампе, поэтому для получения заготовки будем использовать фрезерование.

Фрезерование – это наиболее производительный процесс обработки плоских и

фасонных поверхностей. Заготовки будем фрезеровать из пакета листов на

копировально-фрезерном станке, используя шаблон группового раскроя

Для оценки экономичности раскроя, определим коэффициент использования

материала (КИМ) по формуле:

![]()

где ![]() 2;

2;

![]()

![]() 2;

2;

![]()

![]()

![]()

![]()

![]()

Для более рационального использования материала, необходимо разработать

карту раскроя заготовок. Карта раскроя представлена на рисунке 2.1

Рисунок 2.1 – Карта раскроя полуфабриката

Заготовки будем фрезеровать из пакета листов на копировально-фрезерном

станке LH-2200.

Станок копировально-фрезерный LH-2200 предназначен для раскроя фрезерованием листовых заготовок из

цветных металлов пакетом толщиной до 25 мм с любым криволинейным наружным и

внутренним контуром, а также для сверления отверстий до 15 мм в

крупногабаритных заготовках. Его технические характеристики приведены в таблице

2.3.

Рисунок 2.2 – Копировально-фрезерный станок

Проектирование усиленных нервюр

нервюра кронштейн заклепочный проушина Усиленные (силовые) нервюры устанавливают в местах действия больших сосредоточенных сил (крепление рулевых поверхностей, элементов механизации крыла, установка узлов крепления стоек, шасси, крепление двигателей и т.п.). По конструктивной схеме различают нервюры балочные, рамные и ферменные. В силовом отношении усиленная нервюра представляет собой плоскую балку с высокой жёсткостью в своей плоскости, нагруженную внешними сосредоточенными нагрузками, распределённой воздушной и массовой нагрузкой и уравновешенную потоками касательных усилий в обшивке крыла и стенках лонжеронов. В данной работе рассматривается работа усиленной балочной нервюры кессонного крыла с двумя лонжеронами, к которой крепится элерон. Лабораторно-практическое занятие проводится в учебной лаборатории кафедры под руководством преподавателя и выполняется каждым студентом самостоятельно в соответствии с вариантом задания. После выполнения задания, работа защищается перед преподавателем и сдаётся. Задание на ЛПЗ Сконструировать среднюю часть усиленной нервюры навески элерона, расположенную между лонжеронами. В соответствии с геометрией сечения крыла и заданными нагрузками произвести проектировочный расчет на прочность. Разработать конструктивный чертеж межлонжеронной части нервюры, выполненный на миллиметровой бумаге формат 594х297. При проектировочном расчете определить: площадь сечения поясов нервюры; толщину стенки; необходимость подкрепления стенки стойками; размеры крепежа кронштейна навески элерона к нервюре. На конструктивном чертеже в масштабе 1:1 проработать следующие элементы конструкции: пояса нервюры и стыковку их со стенкой и панелями крыла; подкрепление стенки нервюры (стойки, зиги); стык нервюры с передним лонжероном; стык нервюры с задним лонжероном и кронштейном навески элерона. Исходные данные Форма поперечного сечения. Геометрические характеристики профиля определить в соответствии с таблицей №I. Таблица №I.

| ||||||||||||||||||||||||||||||||||||||||

Положение лонжеронов и оси вращения элерона принять в соответствии с рис. 1.

Расчетную схему нагружения усиленной нервюры принять в соответствии с рис. 2, 3а, 3б.

Значения расчетной разрушающей распределенной по размаху воздушной нагрузки, – расчетной нагрузки в узле навески элерона, – шаг нервюр – tн принять в соответствии с вариантом задания из таблицы №2.

Конфигурация силовых элементов представлена на рис. 4.

Геометрические размеры их определить из таблицы №2 в соответствии с вариантом задания.

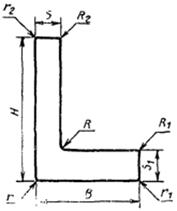

Рис. 4. Конфигурация силовых элементов

Таблица №2

№ Зад | ||||||||||

Н/мм | ||||||||||

1 | 1600 | 40 | 4 | 200 | 10 | 25 | 15 | 1 | 1 | 100 |

2 | 1700 | 50 | 6 | 205 | 12 | 26 | 16 | 1,2 | 1 | 110 |

3 | 1800 | 55 | 8 | 210 | 14 | 30 | 20 | 1,32 | 1 | 115 |

4 | 1900 | 60 | 10 | 215 | 15 | 32 | 21 | 1,4 | 1,2 | 120 |

5 | 2000 | 65 | 12 | 220 | 16 | 34 | 22 | 1,4 | 1,2 | 125 |

6 | 2100 | 70 | 14 | 230 | 17 | 35 | 22 | 1,5 | 1,2 | 130 |

7 | 2200 | 75 | 16 | 240 | 18 | 36 | 23 | 1,6 | 1,4 | 135 |

8 | 2300 | 80 | 18 | 250 | 20 | 38 | 24 | 1,6 | 1,5 | 140 |

9 | 2400 | 85 | 20 | 260 | 20 | 40 | 24 | 1,8 | 1,6 | 150 |

10 | 2500 | 90 | 21 | 270 | 21 | 41 | 25 | 1,8 | 1,6 | 160 |

11 | 2600 | 95 | 22 | 280 | 22 | 42 | 26 | 1,8 | 1,6 | 170 |

12 | 2700 | 100 | 23 | 290 | 22 | 43 | 26 | 2 | 1,8 | 175 |

13 | 2800 | 105 | 24 | 300 | 23 | 44 | 27 | 2,2 | 2 | 180 |

14 | 2900 | 110 | 25 | 310 | 24 | 45 | 26 | 2,2 | 2 | 185 |

15 | 3000 | 120 | 26 | 320 | 25 | 46 | 28 | 2,2 | 2 | 190 |

16 | 3100 | 125 | 27 | 330 | 25 | 47 | 28 | 2,4 | 2,2 | 200 |

17 | 3200 | 130 | 28 | 340 | 26 | 48 | 29 | 2,4 | 2,2 | 210 |

18 | 3400 | 135 | 29 | 350 | 26 | 49 | 29 | 2,5 | 2,2 | 220 |

19 | 3600 | 140 | 30 | 360 | 27 | 50 | 30 | 2,5 | 2,4 | 230 |

20 | 3800 | 145 | 31 | 370 | 28 | 51 | 30 | 2,6 | 2,2 | 240 |

21 | 4000 | 150 | 32 | 380 | 30 | 52 | 32 | 2,6 | 2,4 | 250 |

22 | 4200 | 155 | 33 | 390 | 31 | 54 | 32 | 2,8 | 2,5 | 260 |

23 | 4400 | 160 | 34 | 400 | 32 | 55 | 32 | 2,8 | 2,6 | 270 |

24 | 4600 | 165 | 35 | 410 | 34 | 56 | 34 | 3 | 2,6 | 280 |

25 | 5000 | 170 | 36 | 420 | 34 | 58 | 35 | 3 | 2,8 | 300 |

Построение эпюры перерезывающей силы (Q) и изгибающего момента (Мизг) действующих на усиленную нервюру

Расчетная схема сечения крыла в зоне элерона представлена на рис. 2. Распределенная аэродинамическая нагрузка принята по закону трапеции.

При этом принято допущение, что:

;

тогда:

В свою очередь, среднее значение распределенной по нервюре воздушной нагрузки qср можно определить по заданному расчетному значению распределенной по размаху крыла аэродинамической нагрузки -:

; [Н/мм]

где: tн – шаг нервюр;

– распределенная расчетная погонная нагрузка;

bн – хорда нервюры.

Для упрощения задачи определение реакций опор и построения эпюр нагрузок, представим расчетную схему в виде двух схем:

а) нервюра нагружена распределенной воздушной нагрузкой и расчетной нагрузкой в узле навески элерона – , (рис. 3а).

б) нервюра нагружена распределенной по треугольному закону воздушной нагрузкой с .

Рассматривая, для каждой схемы отдельно, статическое равновесие балки определим реакции опор.

Для расчетной схемы – I:

;

;

Откуда:

;

;

Рис. 1. Схема сечения крыла в зоне элерона

Рис. 2. Расчетная схема нагружения нервюры

Рис. 3. Расчетные схемы: а) схема – 1; б) схема – 2

Эпюры «Q» и «М» строим по отдельным участкам:

I – участок:

; ;

II – участок:

при

при

при

III – участок

при

при

Аналогично для расчетной схемы – 2.

;

Эпюры «Q» и «М» строим по отдельным участкам

I – участок:

; ;

II – участок:

при

при

при

при

III – участок

; при ; ;

; при ;

;

Для построения суммарных эпюр «Q» и «M» необходимо сложить их значения для двух расчетных схем.

; ;

I – участок:

; ;

при

; ;

при

; ;

II – участок:

;

;

при

;

;

при

;

;

III – участок

;

;

при

; ;

при

; ;

На рис. 5 и рис. 6 представлены эпюры нагрузок для расчетных схем №1 и №2, а на рис. 7 эпюры суммарных перерезывающей силы – «Q» и изгибающего момента – «М», действующих на усиленную нервюру.

Рис. 5. Эпюры «Q» и «М» для расчетной схемы 1

Рис. 6. Эпюры «Q» и «М» для расчетной схемы 2

Эпюра суммарных нагрузок «Q» и «М»

Алгоритм проектировочного расчета усиленной нервюры

Сечения поясов нервюры определяются по наибольшему действующему изгибающему моменту:

где: – площадь пояса и элемента обшивки, прилагающему к нему;

– расстояние между центрами масс полок;

– коэффициент, учитывающий ослабление пояса отверстиями под заклепки (только для растянутого пояса).

Сжатый пояс необходимо проверить на местную потерю устойчивости по выражению:

где: – ширина элемента полки;

– толщина элемента полки;

E – модуль упругости;

К – коэффициент, зависящий от размеров и условий закрепления элементов полки;

К=0,9 – для элементов полки с открытым краем;

К=3,6 – для элементов заделанными сторонами.

Значение не должно превышать – условного предела текучести материала.

Толщина стенки нервюры рассчитывается на сдвиг от максимальной перерезывающей силы –

где: – толщина стенки;

– высота стенки;

– местное критическое напряжение стенки:

где: а – длинная сторона стенки;

b – короткая сторона стенки.

Если толщина стенки большая, необходимо ставить стойки (рис. 8.).

Шаг стоек можно принять:

Потребная толщина стенки, при наличии стоек:

где: b=Hст; a=tст если

или b= tст; a=Hст если

Толщина стенки – округляется до стандартной толщины по каталогу сортамента листового материала.

Определение параметров стоек, подкрепляющих стенку нервюры.

В первом приближении можно принять:

;

где: -момент инерции стойки относительно оси Х-Х (рис. 9).

– момент инерции стенки

где: а – длинная сторона стенки между стойками или поясами.

Fстенк и Fстой – соответственно площадь поперечного сечения стойки и участка стенки нервюры.

Подбираем сечение стойки по каталогу профилей.

Программа расчета заклепочных соединений.

Приведенный выше алгоритм расчет усиленных нервюр был реализованы в виде программы Rib для вычислительной машины ПЭВМ на алгоритмическом языке Delphi 5.

В числовом материале программы используются характеристики алюминиевых сплавов Д16, В95 и др.

Решение задач по конструированию и проектированию усиленных нервюр использованием программы Rib производится в диалоговом режиме позволяющим задать исходные данные с помощью клавиатуры или из файла, отправить программу на решение и получить ответ на экране дисплея либо на бумаге в виде распечатки или чертежа.

Таблица 2.3 – технические характеристики копировально-фрезерного станка

Характеристика | Технические параметры |

1 | 2 |

Размеры рабочей поверхности | 2200х1400 |

Расстояние от торца шпинделя | наибольшее: 295 наименьшее: |

Частота вращения | номинальная: 9000 |

Мощность приводы фрезы, | 7,5 |

Номинальный крутящий момент | 13,5 |

Конус шпинделя | HSK-F63 |

Наибольший диаметр | 30 |

Дискретность задания | 0,01 |

Стабильность | 0,04 |

Габаритные размеры станка | 4500×16000×1500 |

Масса станка, (кг) | 2520 |

Операция 2. Придание заготовке предварительной геометрии.

После разделения полуфабриката на заготовки, необходимо зачистить

поверхность кромок, удалить заусеницы.

Операция 3. Формообразование.

Деформирование заготовки будет осуществляться жесткими штампами.

Преимущество этого метода в том, что штампы унифицированы для стандартных

отбортовок и рифтов.

Определим усилие необходимое для пробивки отбортовки по формуле:

![]()

где L – периметр контура пробивки, мм;

S –

толщина штампуемого материала, мм;

![]()

Посчитаем усилие, необходимое для пробивки самой большой отбортовки.

Тогда получим, что:

При пробивки заготовку удерживаем в нужном положении прижимным

устройством, для которого требуется усилие:

![]()

Тогда получим, что требуемое усилие равно:

В результате общее усилие вырубки получится равное:

![]()

По общему усилию подбирается кривошипный пресс КВ2132 (рисунок 2.3) для

пробивки отбортовок в заготовке. Характеристики пресса приведены в таблице 2.4.

Таблица 2.4 – Техническая характеристика кривошипного пресса КВ2132

Характеристика | Технические параметры |

1 | 2 |

Номинальное усилие пресса, | 1600 |

Ход ползуна (штока), (мм) | наибольшее: 25 наименьшее: |

Частота ходов ползуна | 28 |

Частота ходов ползуна | 71 |

Размеры стола, (мм) | 1200×670 |

Размеры отверстия в столе, | 480×320 |

Расстояние от оси штока до | 360 |

Толщина подштамповой плиты, | 120 |

Электродвигатель главного | 19 |

Габаритные размеры станка | 2340×2100×3700 |

Масса станка, (кг) | 14000 |

Операция 4. Термообработка

Окончательную термообработку проводим после завершения всех

формообразующих операций. Нагреваем деталь до 470°С, выдерживаем 2

часа при температуре 170-190°С с последующим охлаждением в воде.

(деталь подвергается закалке и последующему искусственному старению).

Операция 5. Сверление отверстий

Необходимо просверлить два базовых отверстия Ø

4 мм по ШОК для

базирования детали в сборочном приспособлении, 6 сборочных отверстий диаметром Ø

3 мм, используя

сверлильную машину СМ21-6-12000

Операция 6. Покрытие.

После окончательной термообработки на деталь наносится покрытие, перед

нанесением покрытия деталь обезжиривают специальным раствором при температуре

50-60°С в течении 5 минут, после чего промывают водой. Далее

проводится анодная оксидирование с наполнением раствором хромпика.

Операция 7. Контроль.

После выполнения всех вышеперечисленных операций, деталь подвергается

окончательному контролю. В ходе данной операции будет произведен контроль

размеров, контроль шероховатости поверхности при помощи образцов шероховатости

и правильность формовки бортов с помощью шаблона внутреннего контура (ШВК).

Операция 8. Маркировка.

Последней операцией является маркировка детали, проводится вручную

перьевой ручкой.

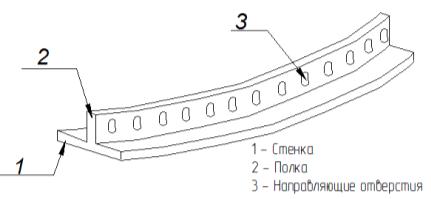

2.2 Технологический процесс изготовления детали

«Пояс 2»

.2.1 Конструктивно-технологическое описание

детали «Пояс 2»

Конструктивно-технологическое описание детали представлено в таблице 2.5.

Таблица 2.5 – Конструктивно – технологическое описание детали «Пояс 2»

Свойства детали | Содержание свойства | Примечание |

1 | 2 | 3 |

1 Общие свойства детали | ||

1.1 Номер детали | 1.013.00.03 | |

1.2 Наименование | Пояс | |

1.3 Назначение | Деталь внутреннего набора | |

1.4 Общий вид детали |

| |

2 Характеристика | ||

2.1 Марка материала | Д16Т, сплав системы Al-Cu-Mg. | ГОСТ 4784-74 «Алюминий и |

2.2 Вид полуфабриката | Профиль 420069 ГОСТ | |

2.3 Размеры и допуски |

| |

2.4 Физико-механические | ||

а) относительное удлинение δ | 10% | После закалки и старения, |

б) предел прочности σB | 440 МПа | |

в) предел текучести σ0.2 | 320МПа | |

г) обрабатываемость | Удовлетворительная | Обладает очень высокой |

д) обрабатываемость | Хорошая | |

2.5 Состояние поверхности | ||

Шероховатость | необрабатываемые | ГОСТ 2789-73 |

3 Конструкция детали | ||

3.1 Основная форма | Криволинейная, в сечение | ГОСТ 13622-91 |

3.2 Состав элементов, их | Профиль, состоящий из | |

4 Механические свойства | ||

а) предел прочности б) | 440МПа 320МПа | После закалки и |

в) относительное удлинение | 10% | старения |

6 Схема покрытий | Ан.Окс. НХР. | Распространённые покрытия с |

2.2.2 Укрупненный технологический процесс

изготовления детали «Пояс»

Исходный полуфабрикат представляет собой профиль с прямоугольным

равнополочным тавром в сечении длиной 3000мм;

Для изготовления детали может быть применена схема технологического

процесса, содержащая операции:

. изготовить из полуфабриката заготовку;

. придание заготовки предварительной геометрии;

. провести отжиг;

. придать заготовки основную форму детали;

. провести упрочняющую термообработку;

. выполнить отверстия;

. выполнить доводку;

. получить покрытие детали;

. нанести маркировку.

В соответствии с принятой в самолетостроении системой контроль

выполняется после каждой операции.

Операция 1. Получение заготовки.

Так как готовая детали имеет обводную кривизну, то необходимо при нарезке

полуфабриката на дисковой пиле, учитывать припуск на гибку и припуск на толщину

диска пилы и доработку.

Общая длина развертки складывается из 3 радиусных переходов и 1

прямолинейного участка (рисунок 2.4).

Рисунок 2.4 – Схема расчета длины заготовки

Длина заготовки радиусного перехода рассчитывается

![]()

где β-

угол изгиба, рад;- внутренний радиус детали,мм;

К- коэффициент, зависящий от соотношения толщины детали ивнутреннего

радиуса;

S –

толщина детали, мм.

В данном примере будет 4 разных радиусных перехода:

β1 = 0,4189;1 =689,6мм;

К1=0,5;=1,5мм

β2 = 0,153;2 =786,08мм;

К2=0,5;

β3 = 0,289;3 =2423,68мм;

К3=0,5;

Общую длну заготовки рассчитываем по формуле:

![]()

где ![]() –

–

длины прямолинейных участков, мм;

![]()

а = 1,5 – припуск на резку дисковой пилой,мм;

Таким образом общая длина заготовки будет равна:

Для оценки экономичности раскроя, определим коэффициент использования

материала (КИМ) по формуле:

![]()

где ![]()

![]()

![]()

![]()

![]()

![]()

![]()

Операция 2. Придание заготовке предварительной геометрии.

После разделения полуфабриката на заготовки, необходимо зачистить

поверхность кромок, удалить заусеницы.

Операция 3. Промежуточная термообработка.

Для предания заготовке пластичности перед гибкой применим полный отжиг,

так как при полном отжиге полностью снимается упрочнение, полученное в

результате закалки и старения и в значительной мере снимаются внутренние

остаточные напряжения.

Отжиг будем проводить при температуре 3800-4200 С в

течении 30 минут с последующим охлаждении в печи около 60 минут.

Операция 4. Придать общую форму.

Для того чтобы предать заготовке нужную кривизну, будем обтягивать ее по

оправке на станке профилегибочном обтяжно-растяжном.

Определим усилие гибки по формуле:

![]()

где ![]() 2;

2;

![]()

![]() 2

2

.

Возьмем самый маленький радиус из имеющихся, получим, что:

Необходимо рассчитать угол пружинения:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

где ![]()

![]()

![]()

Тогда:

Для гибки заготовки выберем станок профилегибочный обтяжно-растяжной

модели ПГР-7М (рисунок 2.5). Технические характеристики станка приведены в

таблице 2.6

Рисунок 2.5 – Обтяжно-растяжной станок ПГР – 7М

Таблица 2.6 – Технические характеристики станка ПГР-7М

Характеристика | Технические параметры |

1 | 2 |

Усилие растяжного цилиндра, | наименьшее : 50 наибольшее: |

Высота оси зажимов над | 340 |

Длина обрабатываемой | наименьшее : 1000 |

Наибольший угол гибки, град | 200 180 |

Общая мощность | 70 |

Габариты станка, мм | 10624×2255×6740 |

Масса станка, кг | 22000 |

После гибки необходимо проверить отсутствие трещин (визуально),

отсутствие утонения (допускается не больше 20% от исходной толщины,

тощиномером), отклонение обводов деталей (ШГ), плоскость детали (контрольная

плита).

Операция 5. Упрочняющая термообработка.

В качестве упрочняющей термообработки примем закалку с нагревом до 4850-5030

С в течении 20 минут и естественное старение в течении 4 суток при температуре

200 С.

Операция 6. Доводка формы стенок и полок.

На этом этапе необходимо получить общий контур детали. Для этого

полученную заготовку размечают по ШГ и проводят обработку.

Операция 7. Получение отверстий.

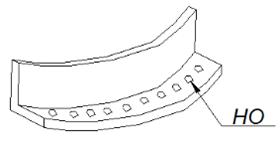

Далее в детали сверлятся 54 направляющих отверстия (НО) диаметром 3 мм,

используя сверлильную машину СМ21-6-12000

Операция 8. Получение покрытия

На деталь наносится покрытие, перед нанесением покрытия деталь

обезжиривают специальным раствором при температуре 50-60°С в течении

5 минут, после чего промывают водой. Далее проводится анодное оксидирование с

наполнением раствором хромпика.

Операция 9. Окончательный контроль.

На этом этапе проводят контроль правильности гибки профиля по ШГ, формовки

подсечки и расположения отверстий по ШОК.

Операция 10. Нанесение маркировки.

Маркировка будет наносится вручную написанием номера детали перьевой

ручкой.

Так как деталь «Пояс 3» имеет такие же технологические и конструктивные

признаки что и «Пояс 2», то для ее изготовления воспользуемся типовым

технологическим процессом. Отличие только в габаритных размерах и количестве

направляющих отверстий.

2.3 Технологический процесс изготовления детали

«Профиль 4»

.3.1 Конструктивно-технологическое описание

детали «Профиль4»

Конструктивно-технологическое описание детали представлено в таблице 2.7.

Таблица 2.7 – Конструктивно – технологическое описание детали «Профиль4»

Свойства детали | Содержание свойства | Примечание | ||

1 | 2 | 3 | ||

1 Общие свойства детали | ||||

1.1 Номер детали | 1.013.00.04 | |||

1.2 Наименование | Профиль | |||

1.3 Назначение | Деталь внутреннего набора | |||

1.4 Общий вид детали |

| |||

2 Характеристика | ||||

2.1 Марка материала | Д16Т, сплав системы Al-Cu-Mg. | 2.1 Марка материала | ||

2.2 Вид полуфабриката | Профиль 410596 ГОСТ | |||

2.3 Размеры и допуски |

| |||

2.4 Физико-механические | ||||

а) относительное удлинение δ | 10% | После закалки и старения, | ||

б) предел прочности σB | 440 МПа | |||

в) предел текучести σ0.2 | 320МПа | |||

г) обрабатываемость | Удовлетворительная | Обладает очень высокой | ||

д) обрабатываемость | Хорошая | |||

2.5 Состояние поверхности | ||||

Шероховатость | необрабатываемые | ГОСТ 2789-73 | ||

3 Конструкция детали | ||||

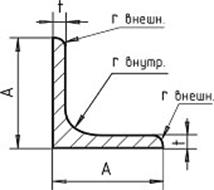

3.1 Основная форма | Прямолинейная, в сечение | ГОСТ 13738-80 | ||

3.2 Состав элементов, их | Профиль, обрезанный по | |||

4 Механические свойства | ||||

а) предел прочности б) | 440МПа 320МПа 10% | После закалки и естественного | ||

6 Схема покрытий | Ан.Окс. НХР. | Распространённые покрытия с | ||

2.3.2 Укрупненный технологический процесс

изготовления детали «Профиль 4»

Для изготовления детали может быть применена схема технологического

процесса, содержащая операции:

. изготовить из полуфабриката заготовку;

2. придать заготовки предварительную геометрию;

. выполнение отверстий;

. покрытие;

. окончательный контроль;

. нанести маркировку на поверхности детали;

В соответствии с принятой в самолетостроении системой контроль

выполняется после каждой операции.

Операция 1. Изготовление первичной заготовки.

Определим длину заготовки

![]()

где

LД – длина детали, мм;- припуск на доработку,мм;

b- припуск на дисковойрезку пилой, мм.

Примем

в качестве полуфабриката для детали профиль ![]()

![]()

где ![]()

![]()

![]()

![]()

![]()

![]()

Отрезку будем производить на дисковой пиле диаметром 300 мм со скоростью

резания 2000 об/мин типа В62.

Операция 2. Придание заготовке предварительной геометрии.

После разделения полуфабриката на заготовки, необходимо зачистить

поверхность кромок, удалить заусеницы.

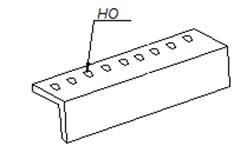

Операция 3. Образование отверстий

Сверлим направляющие отверстия Ø 3 мм для этого применим сверлильная

машина СМ21-6-12000.

Операция 4. Покрытие

На деталь наносится покрытие, перед нанесением покрытия деталь

обезжиривают специальным раствором при температуре 50-60°С в течении

5 минут, после чего промывают водой. Далее проводится анодное оксидирование с

наполнением раствором хромпика.

Операция 5. Контроль.

После выполнения всех вышеперечисленных операций, деталь подвергается

окончательному контролю. В ходе данной операции будет произведен контроль

размеров, контроль шероховатости поверхности при помощи образцов шероховатости и

правильность контура по ШК.

Операция 6. Нанесение маркировки.

Маркировка будет наносится вручную написанием номера детали перьевой

ручкой.

Так как деталь «Стойка 5» имеет такие же технологические и конструктивное

особенности, то при изготовлении детали будет использован типовой

технологический процесс. Отличаются они габаритными размерами.

2.4 Технологический процесс изготовления детали

«Стойка 6»

.4.1 Конструктивно-технологическое описание

детали «Стойка 6»

Конструктивно-технологическое описание детали представлено в таблице 2.8.

Таблица 2.8 – Конструктивно – технологическое описание детали «Стойка 6»

Свойства детали | Содержание свойства | Примечание | |

1 | 2 | 3 | |

1 Общие свойства детали | |||

1.1 Номер детали | 1.013.00.06 | ||

1.2 Наименование | Стойка | ||

1.3 Назначение | Деталь внутреннего набора | ||

1.4 Общий вид детали |

| ||

2 Характеристика | |||

2.1 Марка материала | Д16Т, сплав системы Al-Cu-Mg. | ГОСТ 4784-74 «Алюминий и | |

2.2 Вид полуфабриката | Профиль 41040 ГОСТ 13737-80 | ||

2.3 Размеры и допуски |

| ||

2.4 Физико-механические | |||

а) относительное удлинение δ | 10% | После закалки и старения, | |

б) предел прочности σB | 440 МПа | ||

в) предел текучести σ0.2 | 320МПа | ||

г) обрабатываемость | Удовлетворительная | Обладает очень высокой | |

д) обрабатываемость | Хорошая | ||

2.5 Состояние поверхности | |||

Шероховатость | необрабатываемые | ГОСТ 2789-73 | |

3 Конструкция детали | |||

3.1 Основная форма | Криволинейная, в сечение | ГОСТ 13737-80 | |

3.2 Состав элементов, их | Профиль, обрезанный по | ||

4 Механические свойства | |||

а) предел прочности | 440МПа | После закалки и | |

б) предел текучести в) | 320МПа 10% | естественного старения | |

6 Схема покрытий | Ан.Окс. НХР. | Распространённые покрытия с | |

2.4.2 Укрупненный технологический процесс

изготовления детали «Стойка 6»

Исходный полуфабрикат представляет собой профиль с прямоугольным

равнополочным уголком в сечении длиной 1000мм;

Для изготовления детали может быть применена схема технологического

процесса, содержащая операции:

. изготовить из полуфабриката заготовку;

. придание заготовки предварительную геометрию;

. провести отжиг;

. придать заготовки основную форму детали;

. доводка;

. провести упрочняющую термообработку;

. выполнить отверстия;

. получить покрытие детали;

. нанести маркировку.

В соответствии с принятой в самолетостроении системой контроль

выполняется после каждой операции.

Операция 1. Получение заготовки.

Так как готовая детали имеет обводную кривизну, то необходимо при нарезке

полуфабриката на дисковой пиле, учитывать припуск на гибку и припуск на толщину

диска пилы и доработку.

Рисунок 2.6 – Схема расчета длины заготовки

Рассчитаем длину развертки по формуле:

![]()

где r – внутренний радиус детали,мм;

α- угол между концами дуги, град;

Тогда:

Определим длину заготовки

![]()

где

Lр – длина детали, мм;- припуск на доработку,мм;

b- припуск на дисковойрезку пилой, мм.

Для оценки экономичности раскроя, определим коэффициент использования

материала (КИМ) по формуле:

![]()

где ![]()

![]()

![]()

![]()

![]()

![]()

![]()

После отрезки проводим правку заготовки. Контролируем соответствие марки

материала (визуально), геометрических параметров (штангенциркуль),

шероховатость (образцы шероховатости).

Операция 2. Придание заготовке предварительной геометрии.

После разделения полуфабриката на заготовки, необходимо зачистить

поверхность кромок, удалить заусеницы.

Операция 3. Промежуточная термообработка.

Для предания заготовке пластичности перед гибкой применим полный отжиг,

так как при полном отжиге полностью снимается упрочнение, полученное в

результате закалки и старения и в значительной мере снимаются внутренние

остаточные напряжения.

Отжиг будем проводить при температуре 3800-4200 С в

течении 20 минут с последующим охлаждении в печи.

Операция 4. Придать общую форму.

Для достижения стабильных размеров и уменьшения объемов доводки будет

выполнять гибку на профилегибочном станке

Определим усилие гибки по формуле:

![]()

где ![]() 2;

2;

![]()

![]()

![]()

![]()

Возьмем самый маленький радиус из имеющихся, получим, что:

Необходимо рассчитать угол пружинения:

![]()

![]()

![]()

![]()

![]()

![]()

Радиус нейтрального слоя закругления детали определяется по формуле

![]()

где ![]()

![]()

![]()

Тогда:

Производим операцию при помощи SAHINLER HPK-100. Параметры станка

приведены в таблице 2.9 (рисунок 2.7).

Таблица 2.9 – Техническая характеристика SAHINLER HPK-100.

Характеристика | Технические параметры |

1 | 2 |

Диаметр вала, мм | 100 |

Габаритные размеры | минимальная : 250 |

Наибольший угол изгиба, | 180 |

Скорость вращения роликов, | 7 |

Суммарная мощность привода, | 7,5 |

Габариты станка, мм | 1465×3100×1700 |

Масса станка, кг | 4300 |

Рисунок 2.7 – Станок ПРГ SAHINLER HPK-100.

После гибки необходимо проверить отсутствие трещин (визуально),

отсутствие утонения (допускается не больше 20% от исходной толщины, тощиномером),

отклонение обводов деталей (ШГ), плоскость детали (контрольная плита).

Операция 5. Доводка формы стенок и полок.

На этом этапе необходимо получить общий контур детали. Для этого

полученную заготовку размечают по ШГ и проводят обработку.

Операция 6. Упрочняющая термообработка.

В качестве упрочняющей термообработки примем закалку с нагревом до 4850-5030

С в течении 20 минут и естественное старение в течении 4 суток при температуре

200 С.

Операция 7. Получение отверстий.

Далее в детали сверлятся 54 направляющих отверстия (НО) диаметром 3 мм,

используя сверлильную машину СМ21-6-12000

Операция 8. Получение покрытия

На деталь наносится покрытие, перед нанесением покрытия деталь

обезжиривают специальным раствором при температуре 50-60°С в течении

5 минут, после чего промывают водой. Далее проводится анодное оксидирование с

наполнением раствором хромпика.

Операция 9. Окончательный контроль.

На этом этапе проводят контроль правильности гибки профиля по ШГ,

формовки подсечки и расположения отверстий по ШОК.

Операция 10. Нанесение маркировки.

Маркировка будет наносится вручную написанием номера детали перьевой

ручкой.

. СХЕМА УВЯЗКИ ЗАГОТОВИТЕЛЬНОЙ И СБОРОЧНОЙ ОСНАСТКИ

Для узла применим плазово-шаблонный метод увязки для обеспечения

взаимозаменяемости при его сборке.

3.1 Перечень технологической и контрольной

оснастки

Перечень оснастки, необходимый для изготовления и контроля деталей узла,

который необходимо включить в схему увязки, приведен в таблице 3.1

H=20±0,2мм; L=3000±2мм

H=20±0,2мм; L=3000±2мм

H=25±0,2мм; L=1000±1,5мм

H=25±0,2мм; L=1000±1,5мм

H=20±0,2мм; L=1500±1,5мм

H=20±0,2мм; L=1500±1,5мм