- Основные преимущества и недостатки роботизированной сварки

- Какие бывают методы сварки?

- Настройка установки

- Особенности применения роботизированных комплексов в сварке

- Разновидности моделей

- Роботизированные сварочные комплексы arcworld для дуговой сварки

- Суть и особенности использования роботизированной сварки

Основные преимущества и недостатки роботизированной сварки

Применение роботов в сварочных цехах вызывает среди специалистов жаркие споры. У одних такие перспективы вызывают вполне здоровый оптимизм. Другие же наоборот не торопятся доверять умным машинам и предпочитают, чтобы на производстве работали люди. И одну, и вторую позицию можно понять.

Среди неоспоримых достоинств роботизированной сварки обязательно нужно выделить:

https://www.youtube.com/watch?v=videoseries

Теперь поговорим о недостатках использования роботов на производстве:

- Ощутимо высокая стоимость оборудования. Но если все рассчитать правильно, то можно заметить, что окупается оно очень быстро. Один робот легко заменит собой 3 специалистов: вы не платите заработную плату, не закупаете СИЗ, меньше тратите на техническое обслуживание оборудования.

- Конвейерность. Роботов покупать целесообразно только в том случае, если у вас поточное производство, на котором одна и таже операция повторяется из раза в раз.

- Большое влияние на качество получаемого соединения оказывает то, насколько правильно был настроен робот.

Как видите, у сварки с использованием специальных роботов достаточно много плюсов и совсем немного недостатков. Если вы заинтересованы в приобретении подобного оборудования, то свяжитесь со специалистами нашей компании. ООО «НДВ-Комплект» — это первый поставщик оригинальной инновационной техники на территорию Беларуси. Мы предлагаем только самые лучшие модели сварочных роботов по отличным ценам. с каждым клиентом работаем на индивидуально подобранных условиях. Обращайтесь!

Какие бывают методы сварки?

В зависимости от типа робота используются такие сварочные технологии:

- Лазерная сварка. Соединение обеспечивается путем расплавления металла лазерным лучом. Для этого он с помощью оптической системы фокусируется в точку, где создается высокая температура, достаточная для расплавления металла. Плавно перемещая точку, формируется узкий сварочный шов. Основные преимущества метода: высокая скорость, повышенный КПД, пригодность для разнообразных материалов, возможность обеспечения большой глубины расплавления при малой ширине шва. Бесконтактность процесса исключает механические деформации.

- Дуговая сварка. Расплавление металла обеспечивается электрической дугой. Электроды могут использоваться 2 типов — расходуемые и нерасходуемые. В первом случае электрод плавится и заполняет шов. Во втором варианте расплавляется только металл заготовок. В рабочей зоне обеспечивается среда из инертного газа для защиты от окисления. Основные недостатки — сложное программное обеспечение, проблемы с позиционированием электродов.

- Точечная контактная сварка. При ее проведении не делается сплошной шов, а материалы соединяются точками. Методика наиболее подходит для листовых металлов, в частности в автомобилестроении. Основные преимущества — повышенная скорость, простота оборудования, пониженная стоимость. Недостаток — прочность точечной сварки уступает сварным швам.

- Газовая сварка. Соединение обеспечивается за счет расплавления материала горящим потоком газа, подаваемого из горелки. В рабочей зоне развивается температура до 2500–3000 °С. Преимущества: высокая скорость, любое направление сварки, повышенный КПД. Недостатки: широкая зона тепловой обработки, необходимость точного позиционирования горелки.

- Плазменная сварка. При этой технологии в рабочую зону подается ионизированный газ, при поджигании которого образуется плазма. Она обеспечивает максимально высокую температуру, способную мгновенно расплавить металл. Эта сварка отличается высокой эффективностью, большой скоростью, возможностью соединения тугоплавких металлов. Недостаток — повышенная стоимость, что ограничивает использование только особо сложными и ответственными деталями.

Важно! Сварочные роботы обычно используют одну технологию, но существуют и универсальные аппараты, в которых может меняться сварочное оборудование, что позволяет применять разные методы сварки.

Настройка установки

Чтобы робот для сварки корректно функционировал и содействовал ускорению производства, требуется грамотная настройка его действий. Выполняется это при помощи пульта и дисплея, закрепленных на корпусе аппарата.

Это начинается с калибровки осей комплекса. Процедура выполняется один раз при установке робота на позицию. Проверяется диапазон его движений и соответствие этих показателей на экране. Если будет существовать различие (комплекс запрограммирован на шов длиной в 100 мм с радиусом окружности в 30 мм, а в реальности получиться радиус 35 мм), то аппарат проложит шов не в том месте. За день такой работы будет выпущено много бракованных изделий.

Второй стадией настоек является установка координат инструмента. Это подложка над которой работает сварочная головка, и сопутствующие приспособления, используемые для автоматического захвата и прижима изделия. Если действия комплекса будут несогласованными, то манипуляции с заготовками могут быть выполнены не в том месте (возможна даже ошибочная сварка на инструменте вместо изделия).

Третьей стадией программирования служит настройка координат окружения. Благодаря введению этих данных можно создавать конкретные модели сварочных процессов, позволяющие комплексу беспрепятственно перемещаться над изделием, выполняя заложенные операции, и не сталкиваясь с другим оборудованием или параллельно работающими роботизированными установками.

Обычно для калибровки выделяют три последовательны этапа:

- калибровка внешних осей движения робота-манипулятора;

- координация движений инструмента;

- координация окружения.

Первые два пункта калибровки являются строго обязательными, их исполнение обязательно, как правило, производится сразу же после монтажа и включения.

Предварительная калибровка по параметрам умолчания производится на заводе-изготовителе.

Калибровка инструмента позволяет наладить взаимодействие сварочных портов и заготовки в плоть до расстояния в доли миллиметра, это очень важно для промышленности ракетостроения и военной промышленности.

Настройка координационной системы так же очень важна поскольку отвечает за пространственное передвижение шарнирного манипулятора с большой траекторией возможных движений.

Особенности применения роботизированных комплексов в сварке

Повышение производительности и качества выпускаемой продукции является одной из важнейших задач получения эффективного производства. Помимо этого, в последнее время все более широкое применение находят технологии позволяющие снизить влияние человека на процесс изготовления. Данные особенности характерны и для сварочного производства.

В последние десятилетия для решения данных задач все более широкое применение находят роботизированные комплексы. Первоначально роботы начали применять для автоматизации процесса контактной сварки в массовом производстве (особенно при изготовлении автомобилей). Из-за большой сложности поддержания стабильных параметров сварки и положения горелки относительно стыка активное внедрение роботов для дуговой сварки началось несколько позднее.

В настоящее время роботизированные комплексы для дуговой сварки широко применяются во всех отраслях промышленности. Они позволяют выполнять сварку швов сложной конфигурации в различных пространственных положениях. При этом гарантируется получение стабильно высокого качества швов.

На фоне возрастающего применения роботов для дуговой сварки компания ШТОРМ начала активное их внедрение на российские предприятия, являясь официальным интегратором роботов, механического оборудования и сварочного оборудования собственного производства. Разработанные комплексы предназначены для сварки любых типов соединений: угловых, стыковых, соединений с узкощелевой разделкой, и снабжены различными типами систем слежения за швами.

Отличительной особенностью всех роботизированных установок, разработанных компанией ШТОРМ, является то, что помимо поставки самого оборудования осуществляется полный цикл мероприятий по запуску и обслуживанию установки, а именно интеграция в единый сварочный комплекс, обучение персонала, написание программ сварки (при необходимости) и сервисное обслуживание во время всего срока службы комплекса.

Исходя из опыта внедрения, следует отметить основные необходимые условия эффективного применения роботов:

1) Повышение точности заготовок под сварку роботами. При очень низком качестве сборки робот не сможет обеспечить высокого качества сварки, даже при наличии систем адаптивного управления (системы слежения или технического зрения).

2) Разработка и оптимизация технологий под роботизированную сварку. При разработке технологии сварки с использованием робота необходимо учитывать последовательность выполнения швов. В связи с возможностью при применении робота с высокой точностью поддерживать параметры процесса сварки возможно более точное задание энергетических характеристик дуги для получения швов заданного качества.

3) Разделение операций сварки, установки и снятия изделия, что позволяет сократить время простоя робота и повысить эффективность его использования. Для этого в составе комплексов делают два или более идентичных рабочих места. В связи с этим концепция применения нескольких рабочих зон используется во всех проектах, разработанных нашей компанией.

Роботизированный комплекс для сварки представляет собой сложную единую систему с большим количеством различных компонентов, начиная от самого робота и его контроллера и заканчивая системами адаптивного управления и обслуживания робота.

В настоящее время разработано несколько различных типов роботов. Наибольшее распространение для выполнения сварки получили шарнирно-сочлененные антропоморфные роботы с 5 или 6 степенями свободы. Неотъемлемой частью роботизированного комплекса также является оборудование для позиционирования и перемещения изделия (одно или двухосевые вращатели, кантователи или другие роботы), а также оборудование для очистки горелки, вентиляционная система и защитные барьеры.

В процессе сварки образующиеся брызги и газы, прилипая на горелку, загрязняют ее, что приводит к нарушению процесса сварки, а образующаяся в конце процесса капля на конце проволоки нарушает последующее зажигание дуги. В связи с этим требуется периодическая очистка горелки. Для выполнения данной задачи роботизированные установки комплектуют станциями очистки горелки. Они выполняют очистку сопла от брызг, обрабатывая его с помощью специальной фрезы, а также выполняют обрезку конца проволоки и наносят специальное антипригарное покрытие, снижающее прилипание брызг.

Для поддержания точного положения горелки относительно стыка роботизированные установки комплектуются различными системами слежения. Наиболее распространенной является система слежения, в которой в качестве датчика используется сварочная дуга. В данной системе слежение осуществляется при обработке сигналов тока и напряжения на дуге, формируя сигнал ошибки положения. На основе сигнала ошибки формируется управляющий сигнал и осуществляется корректировка положения. Тем самым обеспечивается требуемое постоянное качество швов.

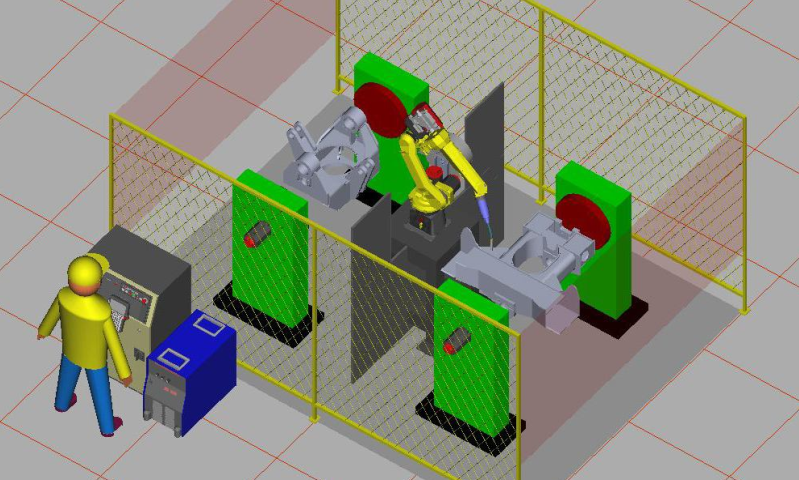

Наиболее простым примером является разработка роботизированного комплекса для сварки элементов рамы грузового автомобиля (рисунки 1 и 2). В данном проекте использовалось два одноосевых позиционера. При его осуществлении было изучено взаимодействие различных систем комплекса, в частности робота и сварочного оборудования ШТОРМ-ЛОРХ (Россия), а также было отработано подключение всех систем и написание программы работы комплекса.

Рисунок 1 – Общий вид роботизированного комплекса для сварки элементов рамы автомобиля

Рисунок 2 – Станция очистки горелки в процессе работы

Показательным проектом стала разработка сварочного комплекса для изготовления муфт (рисунок 3). Основная сложность проекта заключается в высоких требованиях к точности поддержания размеров изделия (отклонение размеров после сварки не более 1,0 мм) и высоким требованиям к качеству швов (швы подвергаются рентгенографическому контролю).

В составе данного комплекса были использованы два двухосевых позиционера с грузоподъемностью 500 кг каждый. Применение двухосевых позиционеров за счет введения наклона планшайбы позволяет выставлять изделие в удобное для сварки положение, обеспечивая благоприятные условия для формирования шва (рисунок 4 и 5).

Так как при изготовлении муфты предъявляются высокие требования к точности поддержания размеров, то при этом необходима ее сборка и сварка в специальном приспособлении (кондукторе). В связи с этим вместе с представителями предприятия-заказчика был разработан кондуктор для сборки и сварки муфт.

В результате внедрения данного комплекса по данным предприятия-заказчика удалось:

1) повысить производительность труда в 2,1 раза в сравнении с механизированной сваркой;

2) снизить количество внутренних дефектов на 15%, а количество наружных дефектов на 10%;

3) снизить трудоемкость операции зачистки на 10%.

Рисунок 3 – Общий вид комплекса для сварки муфт

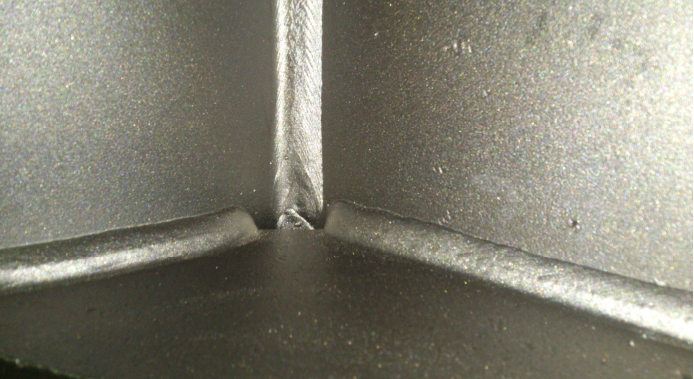

Рисунок 4 – Внешний вид швов, выполненных с использованием робота

Рисунок 5 – Оснастка для крепления изделия к позиционеру

Примером производственной интеграции явилось применение робота для сварки внутреннего контура котла (рисунки 6 и 7). В данном случае на предприятие были поставлены только робот и станция очистки горелки. Позиционеры для установки изделия в необходимое положение при сварке были предоставлены предприятием-заказчиком (было использовано два позиционера). Поэтому важной задачей при выполнении проекта была интеграция робота и позиционеров в единый комплекс, что и было успешно сделано.

Рисунок 6 – Внешний вид роботизированной установки для сварки внутреннего контура котла

Рисунок 7 – Внешний вид швов, выполненных с использованием робота

Одним из наиболее технически сложных проектов была разработка роботизированной ячейки для сварки таких изделий, как роликоопора и стойка. Особенностью данного проекта являлось то, что роботизированный комплекс представляет собой полностью укомплектованную ячейку для сварки с защитными экранами и барьерами и системой вентиляции (рисунок 8).

На первом этапе выполнения проекта разрабатыватся трехмерная модель комплекса, на которой прорабатывается его будущая компоновка, расположение основных узлов (рисунок 9)

Всего было изготовлено две таких роботизированных ячейки по одной для сварки каждого вида изделия. Выполнение каждого вида деталей в отдельной ячейке позволяет значительно повысить количество выпускаемых изделий и практически исключить операции переналадки установки. Каждая ячейка в свою очередь имела два рабочих места.

Также оригинальностью конструкции отличается вентиляционная система комплекса (рисунок 10). Она выполнена подвижной и перемещается в то место, где в данный момент выполняется сварка. Данное обстоятельство делает ее максимально компактной и эффективной. При этом появляется возможность установки изделия на место сварки и снятия его после сварки с помощью крана. Помимо этого расположение вентиляции непосредственно на месте сварки создает дополнительную защиту от излучения для крановщика, который в это время загружает новое изделие.

Рисунок 8 – Комплекс для сварки изделий «Стойка» и «Роликоопора»

Рисунок 9 – Трехмерная модель роботизированного комплекса

Рисунок 10 – Передвижная вентиляционная система

Учитывая такие особенности текущего состояния сварочного производства как: нехватка квалифицированных сварщиков, ужесточение требований к качеству продукции, можно говорить о значительном росте спроса на роботизированные установки, как в настоящее время, так и в будущем.

Можно предполагать, что наибольшего роста достигнет использование роботов для дуговой сварки (MIG/MAG, TIG сварка), также произойдет значительное увеличение использования роботов для лазерной сварки и гибридных технологий (например, сочетание лазерной и MIG/MAG сварки) и для высокопроизводительных многодуговых процессов.

Подобрать оптимальное решение на основе применения роботизированных комплексов для решения Ваших конкретных задач помогут квалифицированные специалисты компании ШТОРМ.

Разновидности моделей

Роботизация сварочных работ позволяет ускорить производительность, но для этого важно выбрать правильное оборудование. Сварочные машины могут отличаться по высоте, длине действующей «руки», и количеству поворотных участков.

Кроме различий в габаритах, имеются варианты и в виде осуществляемой сварки. Это роботы, которые:

- Выполняют сварку плавящимся электродом (проволокой) в среде аргона и углекислоты. В зависимости от диаметра проволоки и силы тока, такие установки можно использовать как на тонких, так и на толстых пластинах и конструкциях. Основное применение — работа на конвейерах по сборке автомобилей.

- Аналогичные машины, где вместо проволоки применяются вольфрамовые не плавящиеся электроды. Их применяют для аккуратной сварки на нержавеющей стали или медных конструкциях.

- Роботизированные установки для контактной сварки, происходящей между двумя угольными электродами. Технология внедрена в области машиностроения и радиооборудования. Ими выполняется быстрая сборка корпусов к любым аппаратам.

- Сварочные машины для выполнения швов струей плазмы. Применяются для работ, где свариваемый металл плохо поддается воздействию других методов.

- Агрегаты для сварки трубопроводов плавящимся электродом под флюсом. С их помощью можно быстро создать огромные участки трубной магистрали, которые транспортируются на место прокладки, и там соединяются в ручную.

- Устройства для сваривания лазером. Используются там, где нужна высокоскоростная сварка без выделения вредных веществ в воздух.

- Гибридные версии, где применяются сразу два вида сварки. Это может быть лазер, плавящий поступающую в него проволоку, на которую параллельно подается напряжение, создающее собственную электрическую дугу между проволокой и изделием.

Роботизированные сварочные комплексы arcworld для дуговой сварки

Суть и особенности использования роботизированной сварки

На рынке представлено огромное количество сварочных роботов, созданных для решения различного типа задач. Абсолютно все модели поддерживают возможность перепрограммирования, благодаря чему настройка оборудования занимает минимум времени. При этом роботы выполняют ровные швы значительно быстрее человека, работают без перерывов и ошибок.

До того, как запустить робота в работу, специалист определяет основные параметры сварки. Затем он задает координаты, по которым должно происходить движение горелки. В отличие от классических аппаратов автоматической сварки роботы движется именно по ним, а не по заданному направляющими шаблону.

Большинство аппаратов поддерживают функцию манипулятора. Т.е. они могут поднимать и перемещать заготовки определенного веса. Некоторые из роботов способны выполнять и дополнительные работы, такие, как подготовка шва, очистка деталей от загрязнений. Для этого у них должны быть специальные фиксаторы.