Гибридное производство

Очень интересным представляется подход компании Stratasys, которая создала промышленный аппарат нового типа — гибрид робота и 3D-принтера.

Конечно, любой 3D-принтер обладает признаками робота, но тут — это совершенно традиционной формы роботизированный манипулятор, имеющий в том числе и функцию FDM-печати. Stratasys Infinite-Build 3D Demonstrator предназначен, прежде всего, для авиационного и космического производства, в котором так важна его способность производить печать на вертикальных поверхностях неограниченной площади, в соответствии с концепцией “infinite-build” — “бесконечное построение”.

Восьмиосевой механизм манипулятора, обилие специально разработанных композитных материалов для печати, традиционно высокое качество изготовления — все говорит нам о том, что у этого аппарата и его потомков большое будущее.

3D Systems — Figure 4

компании 3D Systems — модульная робототехническаяя система для автоматизации стереолитографической 3D-печати, ни больше, ни меньше.

Это целый автоматический комплекс, который способен производить новые изделия каждые несколько минут — в отличие от нескольких часов на обычных SLS-принтерах.

Кроме того, в цикл уже включены и такие этапы, как промывка, отделение поддержек и дозасветка, а не только первичная экспозиция. Все это Figure 4 делает сам, без вмешательства оператора в процесс работы.

Благодаря модульности, на основе Figure 4 можно создать достаточно крупные автоматические линии, используя стандартные компоненты.

Этот комплекс был представлен общественности в этом году, на выставке The International Dental Show в Кёльне, как и новый 3D-принтер ProJet

— полноцветный 3D-принтер предназначенный для анатомического моделирования медицинских изделий и быстрого прототипирования любых промышленных образцов.

Принтер также роботизирован — снабжен системой автоматической загрузки, удаления и переработки печатного порошка.

Можно с уверенностью сказать, что комплексный подход к 3D-печати — часть производственной культуры будущего. Он даст радикально новое сочетание скорости, точности, удобства и снижения себестоимости изделий.

Carbon — Carbon SpeedCell

Carbon SpeedCell — технологическое решение от компании Carbon, которое включает в себя новый 3D-принтер The M2, работающий по технологии CLIP, и финишинговый аппарат для стереолитографических распечаток Smart Part Washer.

CLIP — технология бесслойной стереолитографической печати, обеспечивающая скорость от 25 до 100 раз быстрее обычной SLS и новый уровень качества поверхности.

Система CLIP (Continuous Liquid Interface Production) позволяет получить невозможные ранее формы изделий требующие минимальной постобработки. Точных характеристик аппаратного комплекса производитель пока не предоставил, но сам подход уже радует — это почти готовое решение для любой мастерской, в которой требуется стереолитографическая печать.

DMG MORI — LASERTEC 65 3D

Аппарат сочетающий в себе несколько разных подходов к обработке деталей: это и классический фрезерный станок с программным управлением — пятиосевой и весьма точный, и лазерный режущий инструмент с теми же степенями свободы, и печатающий металлом 3D-принтер с технологией лазерного напыления.

Сложно представить себе операцию, которую не смог бы произвести этот станок с металлической деталью. Гибридный подход: фрезеровка заготовки, наплавление недостающих деталей или печать с нуля и чистовая обработка — все операции могут произведены с деталью за один подход, в рамках одной заданной программы, без прерывания технологического цикла. Размер обрабатываемой и/или печатаемой детали составляет до 600 на 400 мм, а вес может быть до 600 кг.

Такое МФУ для работы по металлу уже многое изменило в культуре производства штучных и мелкосерийных изделий, а в ближайшее время подобный подход может распространиться и на серийное производство.

EOS — Additive Manufacturing

Компания EOS создала манипуляторы, которые способны производить различные операции, где требуется захват и перемещение детали. Разработки EOS в этой области основываются на наблюдениях за поведением животных, в частности — этот манипулятор создан по примеру хобота слона.

Такой робот-манипулятор может быть использован во множестве промышленных операций, как то: в транспортировке и упаковке, в перемещении деталей из одной рабочей зоны в другую, например — из 3D-принтера в камеру пост-обработки, чтобы исключить участие человека на этом этапе.

Вот так он устроен:

Также компания спонсирует и представляет проект Roboy — это мобильный гуманоидный робот, который способен выполнять любые движения свойственные человеку и служить помощником на производстве.

Известный производитель печатающих металлом 3D-принтеров, Concept Laser заключил соглашение с компанией Swisslog, их общий проект — M Line Factory, это система перемещения металлических 3D-печатных деталей между станками Concept Laser с помощью роботов Swisslog.

Компании продолжают совершенствование аппаратных комплексов для 3D-печати металлом. Роботизированные составляющие этих машин способны провести деталь через весь цикл — от загрузки проекта в память, до выхода готового изделия на склад, — без необходимости вмешательства оператора.

Additive Industries — The MetalFAB1

Единственная в своем роде установка — единая система для печати, транспортировки из рабочей камеры и хранения готовых деталей. Фактически — готовый цех металлической 3D-печати в одном корпусе.

Существуют роботы, которые способны выполнять функции сварочных и фрезерных станков c программным управлением.

А также такие, которые обслуживают традиционные фрезерные ЧПУ-станки, увеличивая их производительность.

Например, вот так это делает упомянутый выше Sawyer:

Системы передвижения мобильных роботов

Системы передвижения роботов относятся к их исполнительным системам наряду с манипуляционными системами. В современных мобильных роботах нашли применение практически все известные транспортные средства. Кроме того, предметом робототехники являются различные бионические способы передвижения (локомоций), заимствованные у живой природы и не освоенные еще в технике. К ним, прежде всего, относится шагание. Основной специфической частью всех систем передвижения являются движители, преобразующие усилие от двигателей приводов в усилие, движущее систему передвижения.

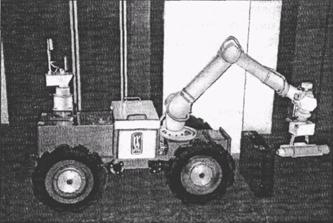

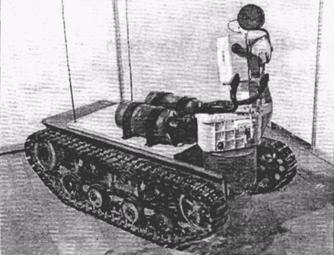

По типу внешней среды средства передвижения подразделяются на наземные, водные, воздушные и космические, а по широте применения — на универсальные и специальные, предназначенные для особых условий и целей. Наземные универсальные системы передвижения — это традиционные колесные и гусеничные транспортные средства, а также шагающие(стопоходящие). Первые наземные мобильные роботы были созданы в связи с потребностью расширения рабочей зоны их манипуляторов, а также для выполнения чисто транспортных операций (внутрицеховой, складской и другой транспорт). На рис. 3.16 и 3.17 показаны примеры мобильных роботов на колесном и гусеничном ходу.

Рис. 3.16.Мобильный робот на колесном ходу (ЦНИИ РТК)

Рис.3.17. Мобильный робот на гусеничном ходу (ЦНИИ РТК)

Особый раздел робототехники составляют шагающие системы передвижения и основанные на них транспортные машины. Они являются предметом робототехники потому, что механические ноги — педипуляторы от латинского слова (pes, pedis — нога) — наиболее близки другому основному объекту робототехники — манипуляторам. Однако значение и потенциальные области применения шагающих машин выходят за пределы робототехники. Способ передвижения с помощью ног (шагание, бег, прыгание), как известно, является наиболее распространенным в живой природе. Однако в технике он еще не получил заметного применения прежде всего из-за сложности управления.

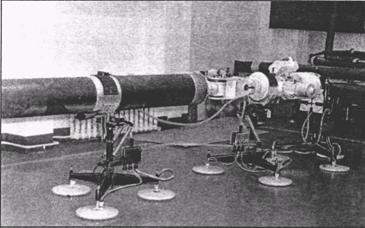

Рис. 3.19.Звено манипулятора, перемещающегося на воздушных подушках

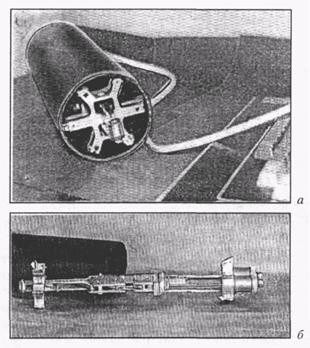

Рис. 3.20.Робот “Труболаз” для обследования трубопроводов (ЦНИИ РТК): а — внутри трубы; 6— вне трубы. Передвижение осуществляется путем поочередного закрепления концов корпуса и сокращения его длины на основе эффекта памяти формы

Развитие робототехники создало необходимую научно-техническую основу для реализации этого принципиально нового для техники способа передвижения и для создания нового типа транспортных машин — шагающих.

Шагающий способ представляет основной интерес для движения по заранее неподготовленной местности с препятствиями. Традиционные колесные и гусеничные транспортные машины оставляют за собой непрерывную колею, тратя на это значительно большую энергию, чем в случае передвижения шагами, когда взаимодействие с грунтом происходит только в местах упора стопы. Помимо этого шагающий способ передвижения обладает и большей проходимостью на пересеченной местности вплоть до возможности передвигаться прыжками, преодолевать препятствия и т. п. При шагающем способе меньше разрушается грунт, что, например, важно в тундре. При передвижении по достаточно гладким и подготовленным поверхностям этот способ уступает колесному в экономичности, скорости передвижения и простоте управления.

В задачи системы управления шагающей машины входят:

· стабилизация в процессе движения положения корпуса машины в пространстве на определенной высоте от грунта независимо от рельефа местности;

· обеспечение движения по определенному маршруту с обходом препятствий;

· связанное управление ногами, реализующее определенную походку с адаптацией к рельефу местности.

Поскольку основное назначение шагающих машин — передвижение по сильно пересеченной местности, управление ими обязательно должно быть адаптивным. В системе управления при этом выделяют обычно следующие 3 уровня управления:

· первый, нижний, уровень — управление приводами степеней подвижности ног;

· второй уровень — построение походки, т. е. координации движений ног, со стабилизацией при этом положения корпуса машины в пространстве;

· третий уровень — формирование типа походки, направления и скорости движения, исходя из заданного маршрута в целом.

Первый и второй уровни реализуются автоматически, а третий уровень осуществляется с участием человека-оператора (“водителя”).

Попытки создать шагающие аппараты предпринимались давно. Одна из первых моделей стопоходящей машины была создана в прошлом веке математиком и механиком П.Л. Чебышевым. На рис. 3.21 показан четы-

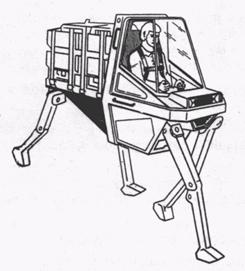

На рис. 3.22 показана одна из первых разработок шагающего транспортного промышленного робота, разработанного в США для внутрицеховых работ, в частности, в металлургии. Грузоподъемность робота — 300 кг. В передней части робота — место оператора.

Рис. 3.22. Четырехногий транспортный робот для внутрицеховых работ

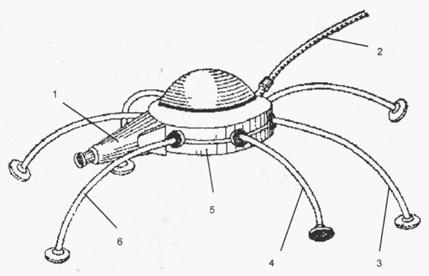

Рис. 3.24. Шестиногий шагающий аппарат с приклеивающимися стопами ног:

1 — телевизионная камера; 2 — шланг питания и управления;

3 — стопа ноги; в которую подается клейкая жидкость;

4 — одна из поднятых ног; 5 — корпус

Водные системы передвижения роботов основаны на традиционных средствах водного транспорта. На рис. 1.7 (см. главу]) был показан один из первых отечественных подводных роботов “Манта”, в котором использованы винтовыедвижители для погружения, поступательного движения и маневрирования. Такие же движители применяются и во всех последующих конструкциях подводных роботов. Их типовая система передвижения включает 1 или 2 вертикально направленных движителя заглубления и 2 или 3 поворотных движителя, создающих управляемый по направлению и величине продольный вектор тяги для поступательного движения аппарата. Двигатели, входящие в состав этих движителей, — обычно электрические, постоянного тока.

Воздушные системы передвижения, как и водные, развиваются по 2 направлениям: во-первых, используются давно освоенные в авиации способы полета, а, во-вторых, ведутся исследования по освоению машущих способов полета, известных в живой природе. На рис. 3.26 показан один из экспериментальных образцов подобного аппарата.

Космические системы передвижения разделяются на системы для свободно летающих роботов, для роботов, обслуживающих космические аппараты (снаружи и внутри), и для напланетных роботов. На рис. 3.27 показан пример конструкции свободнолетающего робота. Он имеет двигательную установку с системой двигателей, создающих усилие по отдельным степеням подвижности робота, систему питания двигателей с топливными баками, два манипулятора, навигационную систему, систему ориентации робота, систему радиосвязи, телевизионную систему, включающую две неподвижные и одну подвижную передающие телеви-

На рис. 3.28 приведен образец космического шагающего робота для наружного обслуживания орбитальных космических станций. Он представляет собой манипулятор, оба конца которого являются рабочими органами в виде стыковочного устройства. С их помощью манипулятор шагает по расположенным на поверхности обслуживаемого объекта такелажным элементам, через которые он получает электроэнергию и осуществляет связь с пультом управления.

Рис. 3.28.Космический шагающий робот “Циркуль”

для наружного обслуживания орбитальных станций (ЦНИИ РТК):

I — модуль управления шарниром; 2 — вращающийся токосъемник;

3 — телевизионная камера; 4 — стыковочное устройство; 5 — такелажный элемент; 6 — привод (бесколлекторный двигатель; тормоз; инкрементный датчик);

7 — переносный пульт управления

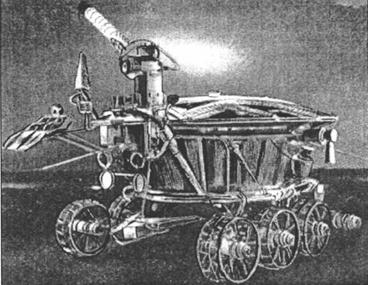

На рис. 3.29 показан один из вариантов отечественных напланетных роботов. Он имеет восьмиколесное шасси, где у каждого колеса свой электрический привод (мотор-колесо). На рис. 3.30 показано шасси “Марсо-хода”, разработанного по международной программе “Марс-96”. Шасси имеет значительно большую проходимость, чем у его предшественников “Луноходов”, за счет изменяемой конфигурации. Оно реализовано на трехосной схеме со свободной подвеской осей, 6 индивидуально управляемыми мотор-колесами в форме усеченных конусов и 2 механизмами шагания.

Рис. 3.29. Напланетный космический аппарат “Луноход”

Сенсорные системы

Сенсорные системы предназначены для получения информации о внешней среде и положении робота в ней. В отдельных системах роботов имеются также различные чувствительные устройства — датчики, необходимые для функционирования этих систем (например, датчики обратной связи в приводах, во вторичных источниках питания и т. п.). Эти устройства, ориентированные на внутренние параметры робота, не специфичны для него в целом и не относятся к сенсорным системам робота.

По выявляемым свойствам и параметрам сенсорные системы можно разделить на следующие 3 группы.

1. Системы, дающие общую картину окружающей среды с последующим

выделением отдельных объектов, значимых для выполнения роботом

его функций.

2. Системы, определяющие различные физико-химические свойства

внешней среды и ее объектов.

3. Системы, определяющие координаты местоположения робота и параметры его движения, включая его координаты относительно объектов внешней среды и усилия взаимодействия с ними.

К сенсорным системам первой группы относятся системы технического рения и различного типа локаторы. Вторая группа сенсорных систем наиболее многообразна. Это измерители геометрических параметров, плотности, температуры, оптических свойств, химического состава и т. д. Третья группа сенсорных систем определяет параметры, относящиеся к самому роботу. Это измерители его географических координат в пространстве от спутниковых систем до использующих магнитное поле Земли, измерители угловых координат (гироскопы), измерители перемещения и скорости, в том числе и относительно отдельных объектов внешней среды вплоть до фиксации соприкосновения с ними.

Сенсорные системы, используемые в системах передвижения робота, подразделяются на системы, обеспечивающие навигацию в пространстве и системы, обеспечивающие безопасность движения (предотвращение столкновений с препятствиями и опрокидываний на уклонах, попадания в недопустимые для робота внешние условия и т. п.).

Сенсорные системы, обслуживающие манипуляторы, тоже образуют две подгруппы: системы, входящие в контур управления движением манипулятора, и системы, очувствления его рабочего органа. В число последних систем часто входят размещенные у рабочего органа манипулятора системы технического зрения и измерители усилий.

Контактные сенсорные системыприменяются для очувствления рабочих органов манипуляторов и корпуса (бампера) мобильных роботов. Они позволяют фиксировать контакт с объектами внешней среды (тактильные сенсоры), измерять усилия, возникающие в месте взаимодействия (сило-моментные сенсоры), определять проскальзывание объектов при их удержании захватным устройством. Контактным сенсорным системам свойственна простота, но они накладывают существенные ограничения на динамику и прежде всего на быстродействие управления роботом.

Тактильные сенсоры помимо получения информации о контакте применяются и для определения размеров объектов (путем их ощупывания). Они реализуются с помощью концевых выключателей, герметизированных магнитоуправляемых контактов, на основе токопроводящей резины (“искусственная кожа”) и т. д. Важным требованием, предъявляемым к этим устройствам, является высокая чувствительность (срабатывание при усилии в единицы и десятки грамм), малые габариты, высокая механическая прочность и надежность.

В бесконтактных сенсорных системах для получения требуемой информации используются излучаемые ими специальные сигналы (оптические, радиотехнические, ультразвуковые и т. д.) и естественные излучения среды и ее объектов.

В настоящее время для очувствления роботов наиболее широкое применение получили системы технического зрения, локационные, сило-моментные и тактильные. Наиболее универсальными из них являются системы технического зрения. Как было отмечено в § 1.2, развитие систем технического зрения и использующих их очувствленных роботов стало одним из определяющих направлений современной робототехники. При этом наряду с изучением и использованием методов решения этой задачи, присущих живой природе, широким фронтом ведутся разработки технических решений, не имеющих аналогов в природе. По сравнению со зрением живых организмов задачи технического зрения проще, так как для них, как правило, существенно более ограничен и заранее известен перечень объектов внешней среды, с которыми предстоит иметь дело. Часто также существует возможность специально организовать внешнюю среду для облегчения работы видеосистем. Например, для распознавания объектов можно маркировать их, применять контрастирующие с объектами поверхности, на которых они расположены, специальные системы освещения и т. д.

Зрительная информация обрабатывается иерархически на нескольких уровнях аналогично тому, как это происходит в живых организмах (см. главу 2). В аппаратной реализации эти уровни образуют 2 основных этапа обработки информации. Первый этап — предварительная обработка первичной зрительной информации с целью сокращения объема информации с выделением только той, которая необходима для функционирования робота при выполнении им конкретных операций.

ПРИВОДЫ РОБОТОВ

Классификация приводов

Привод, как известно, включает, прежде всего, двигатель и устройство управления им. Кроме того, в состав привода могут входить различные

механизмы для передачи и преобразования движения (редукторы, преобразователи вращательного движения в поступательное и наоборот), тормоз и муфта.

К приводам, применяемым в роботах, предъявляют весьма жесткие специфические требования. В связи с необходимостью встраивания приводов в исполнительные системы робота — в манипуляторы и системы передвижения — габариты и масса приводов должны быть минимальными. Приводы в роботах работают в основном в неустановившихся режимах и с переменной нагрузкой. При этом переходные процессы в них должны быть практически неколебательными. Важными параметрами приводов роботов являются также надежность, стоимость, удобство эксплуатации. Требования, предъявляемые к их способу управления, быстродействию и точности, непосредственно определяются соответствующими требованиями к роботу в целом, рассмотренными в § 3.1 при классификации роботов. В частности, обычно требуется, чтобы скорость поступательного движения на выходе приводов роботов в среднем составляла от долей до нескольких м/с при погрешности отработки перемещения, равной долям миллиметра.

В роботах нашли применение практически все известные типы приводов: электрические, гидравлические и пневматические; с поступательным и вращательным движением; регулируемые (по положению и скорости) и нерегулируемые; замкнутые (с обратной связью) и разомкнутые; непрерывного и дискретного действия (в том числе шаговые).

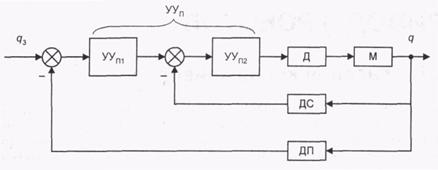

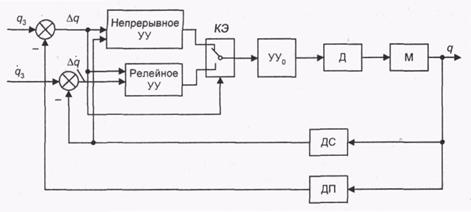

На рис. 4.1 приведена типовая схема привода манипулятора. Наряду с общей обратной связью по положению в схеме имеется обратная связь по

скорости, которая играет роль корректирующей гибкой обратной связи и часто, кроме того, служит для управления скоростью. В тех случаях, когда механизм М является редуктором и понижает скорость, датчик скорости ставится не как показано на рисунке, а на выходе двигателя перед механизмом, чтобы увеличить снимаемый с датчика сигнал по скорости. Устройство управления может быть непрерывного действия, релейным, импульсивным или цифровым.

Рис. 4.1. Типовая схема позиционного привода манипуляторов:

Д — двигатель; М — механизм передачи и преобразования перемещения;

ДП, ДС — датчики положения и скорости; УУт, УУт — составные части

устройства управления УУп

Применение пневматических приводов в робототехнике объясняется их дешевизной, простотой и соответственно надежностью. Правда, эти приводы плохо управляемы и поэтому используются в основном как нерегулируемые с цикловым управлением. Пневматические приводы применяют только в роботах небольшой грузоподъемности— до 10 кг, реже 20 кг.

Гидравлические приводы наиболее сложны и дороги по сравнению с пневматическими и электрическими. Однако при мощности 500—1000 Вт и выше они обладают наилучшими массогабаритными характеристиками и поэтому являются основным типом привода для тяжелых и сверхтяжелых роботов. Гидравлические приводы хорошо управляются, поэтому они нашли также применение в роботах средней грузоподъемности, для которых требуются высококачественные динамические характеристики.

Электрический привод, несмотря на его хорошую управляемость, простоту подвода энергии, больший к.п.д. и удобство эксплуатации имеет худшие массогабаритные характеристики, чем пневматический и гидравлический приводы. Прогрессивное увеличение в последние годы доли электромеханических роботов в общем парке роботов в мире вызвано быстрым прогрессом в создании новых типов электрических двигателей, специально предназначенных для роботов и позволяющих создавать более компактные комплектные приводы всех требуемых типов. На сегодня основная область применения электрических приводов в робототехнике — это роботы средней грузоподъемности (десятки килограмм), легкие роботы с высококачественным управлением и мобильные роботы.

Пневматические приводы

В пневмопривод одной степени подвижности входят двигатель, распределительное устройство и регулятор скорости. Двигатель может быть поступательного движения — пневмоцилиндр и поворотный. Пневмоцилиндр состоит из гильзы, выполненной из прецизионной трубы обычно с фторопластовой накладкой внутри, поршня с уплотнением, которое имеет малое трение по фторопласту, и штока. К пневмоцилиндру часто пристроен тормоз, включающийся в конце хода поршня. Поршень со штоком, который присоединен к нагрузке двигателя, движется под действием сжатого воздуха, подаваемого в полость цилиндра с одной стороны поршня. Полость, расположенная с другой стороны поршня, соединяется при этом с атмосферой для выпуска воздуха, сжимаемого движущимся поршнем. Направление движения поршня со штоком зависит от того, с какой стороны от поршня подается сжатый воздух.

Поворотные пневматические двигатели, применяемые в роботах, имеют ограниченный угол поворота (неполноповоротные двигатели). Их подвижная часть представляет собой лопасть, укрепленную на выходном валу и расположенную в кольцеобразном корпусе. Внутри корпуса имеется перегородка, с двух сторон которой получаются полости для воздуха, разделенные подвижной лопастью.

Распределительное устройство пневмопривода служит для управления подачей воздуха в двигатель. Выполняют его из золотников или клапанов обычно с электромагнитным приводом, управляющие сигналы на которые поступают от устройства управления робота.

Регулятор скорости поддерживает заданную скорость движения привода путем стабилизации расхода воздуха, подаваемого в двигатель (например, с помощью дросселя с обратным клапаном).

Пневматические двигатели работают на сжатом воздухе давлением 0,3— 0,6 МПа. Сжатый воздух поступает на приводы от общего блока питания, который состоит из аппаратуры подготовки воздуха и редуктора. Подготовка воздуха заключается в его очистке от влаги и механических примесей и внесении распыленного масла для смазки трущихся поверхностей в двигателе. Редуктор обеспечивает поддержание определенного давления воздуха на входе привода.

Сжатый воздух на вход блока питания поступает обычно из общей пневмосети предприятия, в которую он подается от компрессора (компрессорной станции). В мобильных роботах воздух поступает из баллонов, в которых он находится под повышенным давлением.

Как было указано, в настоящее время подавляющее большинство пневмоприводов роботов имеют простейшее цикловое управление (по упорам). При таком управлении привод перемещается из начального положения сразу в конечное, которое определяется механическим упором, установленным на подвижной части привода (на штоке пневмоцилиндра или выходном валу поворотного двигателя). Упор находит на демпфер, который гасит энергию движения, обеспечивая безударное торможение привода. Одновременно с этим прекращается подача воздуха в двигатель. Демпферы в основном гидравлические, а для маломощных приводов — более простые пружинные. Прибегают также к способу торможения противодавлением, при котором демпфер не требуется, а торможение происходит за счет переключения подачи воздуха в момент торможения изодной полости двигателя в другую, выхлопную полость, т. е. встречно движению поршня (или лопасти в поворотном двигателе).

На рис. 4.4 показан один из первых отечественных серийных пневматических промышленных роботов МП-9С (разработчик — ЦНИИ РТК, производитель — АвтоВАЗ). Робот получил широкое применение на сборочных операциях и для обслуживания прессов.

Рис. 4.4. Пневматический промышленный робот МП-9С

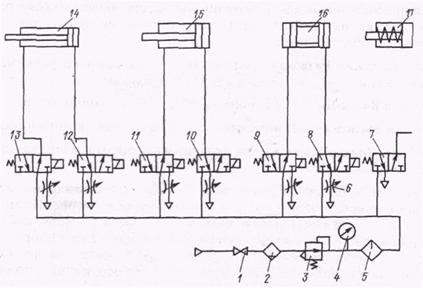

Пневматическая схема робота МП-9С представлена на рис. 4.6. Воздух из магистрали через запорный муфтовый вентиль 1, влагоотделитель 2, регулятор давления 3 и маслораспылитель 5 поступает к электропневматическим нормально закрытым клапанам 7—13. Давление в системе контролируется с помощью технического манометра 4.

Рис. 4.6. Пневматическая схема промышленного робота МП-9С

При включении клапана 7 воздух поступает в пневмоцилиндр 17 схвата. Пальцы схвата сближаются и зажимают деталь. При отключении клапана 7 воздух из пневмоцилиндра 17 стравливается в атмосферу и поршень под действием пружины возвращается в исходное положение. При включении клапанов 8, 10, 12 воздух поступает соответственно к пневмоцилиндрам поворота манипулятора 16, подъема манипулятора 15, выдвижения захватного устройства 14, а через клапаны 9, 11, 13 и дроссели 6 стравливается в атмосферу. С помощью дросселей 6 регулируется скорость поршней пневмоцилиндров и, соответственно, звеньев манипуляторов.

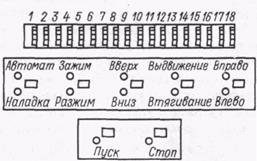

Устройство управления робота МП-9С выполнено, как уже было отмечено, в виде отдельной стойки и состоит из 2 частей. В нижней части расположены блок подготовки воздуха и электроуправляемые воздухораспределители. На боковую поверхность стойки выведены штуцеры для подсоединения к пневмоцилиндрам манипулятора. Верхняя часть содержит электронные блоки и лицевую панель устройства. На лицевой панели (рис. 4.7) расположены элементы ручного управления приводами робота и ряд плоских многопозиционных переключателей, на которых набирается программа рабочего цикла робота и технологического оборудования. С помощью кнопок Пуски Стоппроизводятся запуск и остановка манипулятора в автоматическом режиме. Кнопки Автомати Наладкапредназначены для включения соответствующего режима работы. Остальные кнопки служат для ручного управления приводами манипулятора в режиме “Наладка”:

· кнопка Зажим-Разжим— соответственно для сжатия и разжима пальцев схвата;

· кнопка Вверх-Вниз— для подъема и опускания манипулятора;

· кнопка Выдвижение-Втягивание— для выдвижения и втягивания схвата;

· кнопка Вправо-Влево— для включения поворота манипулятора вокруг вертикальной оси.

Кнопки снабжены сигнальными лампочками, высвечивающими заданные команды во всех режимах работы приводов манипулятора. На многопозиционных переключателях, показанных на рис. 4.7 сверху, набирается программа работы робота и другого работающего с ним оборудования. Каждая позиция переключателя соответствует одной команде на перемещение какого-либо одного звена манипулятора или одной команде на включение внешнего технологического оборудования. В устройстве управления применены десятипозиционные переключатели, позиции которых соответствуют следующим командам: конец цикла (программы); выдвижение схвата; втягивание схвата; поворот манипулятора вправо; поворот манипулятора влево; подъем манипулятора; опускание манипулятора; зажим пальцев схвата; разжим пальцев схвата; пуск технологического оборудования.

Рис. 4.7. Лицевая панель устройства управления промышленного робота МП-9С

Гидравлические приводы

Как было отмечено в § 4.1, гидроприводы нашли основное применение в роботах большой грузоподъемности, а также в роботах средней грузоподъемности, когда требуется особо качественное управление. Гидропривод состоит из тех же основных частей, что и пневмопривод. Основой его является двигатель поступательного движения (гидроцилиндр) или углового движения (поворотный гидродвигатель), которые устроены подобно аналогичным пневматическим двигателям, только вместо сжатого воздуха в них используется жидкость (обычно масло) под давлением до 20 МПа. Соответственно создается и на 2 порядка большее усилие. Несжимаемость жидкости обеспечивает гидроприводу значительно лучшие динамические и точностные характеристики по сравнению с пневмоприводом.

Управление гидравлическими двигателями осуществляется с помощью золотников и клапанов, которые имеют обычно электрическое управление, т. е. представляют собой электрогидравлические усилители (ЭГУ). Гидроприводы чаще всего выполняют с непрерывным управлением.

В отличие от пневмоприводов гидроприводы имеют свой блок питания, входящий в состав робота. Этот блок состоит из гидронасоса, фильтра, регулятора давления, устройства охлаждения (обычно водяного) и масляного аккумулятора с запасом масла.

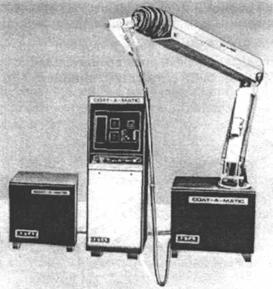

На рис. 4.9 показан гидравлический промышленный робот, предназначенный для нанесения покрытий. Рабочим инструментом является краскораспылитель. Робот состоит из 3 частей: манипулятора, насосной станции и устройства управления (в центре).

Рис.4.9. Гидравлический промышленный робот с непрерывным управлением “Коут-а-Матик” фирмы “Ретаб” (Швеция)

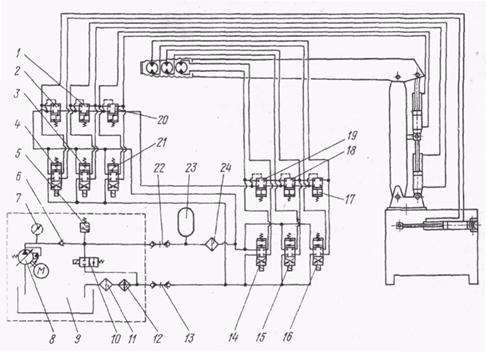

Гидравлическая схема робота представлена на рис. 4.11. Насосом 8 масло через обратный клапан 6 нагнетается в ресивер 23 и через фильтр высокого давления 24 попадает в напорную магистраль. Заданное давление масла поддерживается клапаном 10, управляемым реле давления 5, и контролируется по манометру 7. В случае аварийного падения давления масла в гидросистеме реле давления 5 отключает манипулятор. Из гидросистемы масло сливается в бак 9 через теплообменник 12 и фильтр 11. Насосная станция, выполненная в отдельном корпусе, соединяется с блоками распределителей, размещенными в станине, с помощью шлангов с быстроразъемными муфтами 13 и 22.

Каждый из приводов робота управляется соответствующим распределителем 3, 4, 14, 15, 16, 21. Переливные клапаны 1, 2, 17—20 при неработающем масляном насосе соединяют противоположные полости гидроцилиндров и гидродвигателей и позволяют перемещать рабочий орган в режиме обучения. При включении насоса под давлением масла клапаны переключаются и соединяют двигатели с соответствующими распределителями. В устройстве управления управляющие программы записываются на магнитном диске — для каждого привода на отдельной дорожке.

Рис. 4.11.Гидравлическая схема робота “Коут-а-Матик”

Электрические приводы

В промышленных роботах нашли применение электроприводы следующих типов:

· на двигателях постоянного тока традиционных коллекторных и бес

коллекторных (вентильных);

· на асинхронных двигателях как нерегулируемых (с цикловым управ

лением), так и с частотным управлением;

· на шаговых двигателях;

· на различного типа регулируемых муфтах в сочетании с нерегулируемым асинхронным двигателем или двигателем постоянного тока;

· на электромагнитах (соленоидных и других типов).

В основном применяются традиционные электроприводы с угловым перемещением, т. е. вращающиеся. Однако в роботах с поступательными перемещениями наряду с вращающимися двигателями в комбинации с механизмами, преобразующими вращательное движение в поступательное (типа передачи шестерня-рейка и т. п.), нашли применение и специальные линейные приводы постоянного и переменного тока.

Электроприводы для роботов в общем случае включают электродвигатель, снабженный датчиками обратной связи по положению и скорости, механическую передачу, часто тормоз, иногда муфту (например, для защиты двигателя от перегрузки) и устройство управления.

К перспективным разработкам электрических приводов для роботов относятся высокомоментные безредукторные двигатели, приводы с непосредственным цифровым управлением и бездатчиковые приводы с расчетом значений перемещения и скорости по измеряемым электрическим переменным двигателя.

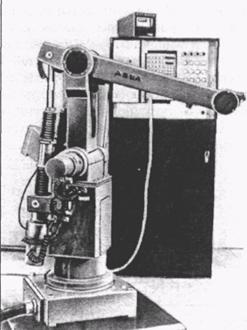

Примеры электромеханических промышленных роботов были приведены на рис. 3.6 и 3.8. На рис. 4.12 показан внешний вид электромеханического промышленного робота ИРб-6, устройство которого было приведено на рис. 3.6.

Устройство управления робота выполнено на микроЭВМ с записью управляющих программ на магнитной ленте. Программирование выполняется обучением с помощью переносного пульта. Робот может функционировать в режимах непрерывного и дискретного позиционного управления и комплектоваться различными сенсорными системами, включая систему технического зрения и сило-моментный сенсор. Благодаря своим широким функциональным возможностям ИРб-6 нашел применение как универсальный робот для выполнения многих основных технологических операций (дуговая и точечная сварка, механическая сборка, очистка отливок) и обслуживания станков и другого технологического оборудования, прежде всего, в автомобильной промышленности.

Рис. 4.12. Электромеханический промышленный робот ИРб-6 фирмы АСЕА (Швеция)

Микроприводы

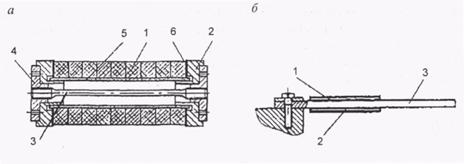

Развитие микроробототехники в первую очередь потребовало создания соответствующих микроприводов. Для этого наряду с традиционными принципами действия и конструкциями, созданными в рамках традиционного точного машиностроения, были разработаны совершенно новые приводы для микроперемещений, основанные на использовании управляемых гибких деформаций (см. рис. 3.10). Одним из таких перспективных типов микроприводов являются пъезоприводы. На рис. 4.18, а показана схема основного элемента такого привода — пьезопреобразователя электрической энергии в энергию механического перемещения [12]. Он представляет собой пакет из пьезокерамических шайб 1 с нанесенными на торцы серебряными электродами, на которые параллельно подается электрическое напряжение. При этом за счет обратного пьезоэлектрического эффекта происходит увеличение или уменьшение толщины шайб в зависимости от полярности приложенного напряжения. На рис. 4.18, б показан другой тип таких преобразователей, основанный на изгибных деформациях многослойных пластин из пьезоэлектрических и пассивных металлических или полимерных слоев. Такие преобразователи имеют больший ход, чем использующие деформацию расширение-сжатие, но худшие точностные и силовые параметры.

Величина перемещения на выходе таких электромеханических преобразователей (ход) — до десятых долей мм; скорость — до 1—2 м/с, погрешность управляемого позиционирования — доли мкм, усилие— сотни Н, мощность — десятки Вт. Из таких преобразователей создаются трехстепенные микроманипуляционные системы. Они часто комбинируются с обычными электромеханическими манипуляционными системами, обеспечивающими перемещение в десятки мм с погрешностью, перекрываемой микроманипуляционной системой. Получается манипулятор, состоящий из последовательно соединенных систем грубого и точного позиционирования, рабочий ход которого определяется первой системой, а точность— второй.

Рис. 4.18.Пьезоэлектрические преобразователи микроприводов:

а — с поступательной деформацией растяжение-сжатие: 1—секция пьезокерамических шайб, 2 — фланец, 3 — шпилька, 4 — гайка, 5 — пластмассовая втулка, 6 — слюдяная шайба;

б— с изгибной деформацией: 1, 2 — пьезоэлектрические пластины, 3 — металлическая рессора

Помимо пьезоэлектрических существуют микроприводы и других типов — пьезомагнитные, электро- и магнитострикционные, биметаллические, на эффекте памяти формы, электростатические, принцип действия которых описан в § 4.7, пневматические, гидравлические [12].

Для мобильных микророботов, предназначенных для передвижения в узких полостях (тонкие трубопроводы, желудочно-кишечный тракт, кровеносные сосуды человека и т. п.), разработаны специальные микродвижители, реализующие способ передвижения, подобный используемому гусеницами и червями. Вариант такой системы передвижения на пьезоприводах состоит из нескольких пьезоэлектрических сегментов, соединенных центральным стержнем из того же материала. Попарно расширяющиеся за счет пьезоэффекта сегменты выполняют функции фиксаторов, а поступательное перемещение осуществляется путем удлинения центрального стержня. Частота импульсов движения—10—20 МГц.

Существуют аналогичные системы, основанные на пневматике. На переднем и заднем концах такого микроробота имеются пневмофиксаторы, которые попеременно закрепляются на стенках полости. При этом корпус робота также попеременно удлиняется при закрепленном заднем и сокращается при закрепленном переднем конце. Для передвижения подобных роботов используется и управляемое внешнее силовое магнитное поле [13].

Основные уже определившиеся области применения микроприводов и основанных на них микроманипуляторов и микророботов — это микрооперации в промышленности (микрообработка, сборка, сварка и т. п.), биологические и фармакологические технологии, медицина (осмотр внутренностей, доставка туда лекарств, хирургические операции).

§

Математическое описание приводов

Приводы, используемые в манипуляторах, были рассмотрены в главе 4. Это электрические, гидравлические и пневматические позиционные приводы. Кроме того, известны случаи применения в манипуляторах шаговых приводов и приводов с управляемыми муфтами и нерегулируемыми двигателями.

В соответствии с уравнением динамики механической системы манипулятора математическое описание системы приводов манипулятора (5.1) представляет собой зависимость

, (5.24)

, (5.24)

где (Qд — вектор движущих сил на выходе приводов манипулятора размерности п, приводящих в движение его степени подвижности; Ап— оператор системы приводов; Uп — вектор управляющих воздействий на входе приводов.

Что касается перемещений qна выходе приводов, то поскольку последние связаны общей механической системой манипулятора, они не являются независимыми переменными и для их нахождения надо решать совместно систему уравнений, описывающих механическую систему с приводами.

Математическое описание двигателя отдельного привода с угловым перемещением (вращающегося) имеет вид:

. (5.25)

. (5.25)

Здесь Jд — момент инерции; Мн — момент нагрузки на валу двигателя; Мд — движущий момент, развиваемый двигателем; ωд — угловая скорость; Тд— постоянная времени цепи, связывающей Мд с управляющим воздействием Uп;f(Uп,ωд) — статическая характеристика двигателя.

В линейном приближении последняя зависимость

. (5.26)

. (5.26)

С учетом (5.26) система (5.25) сводится к уравнению:

, (5.27)

, (5.27)

где  ,

,  .

.

Для электрического двигателя Тд — это электромагнитная постоянная времени, которой обычно можно пренебречь по сравнению с постоянной времени Т’д, определяемой Jд. При Тд=0 уравнение (5.27) принимает вид:

. (5.28)

. (5.28)

Математическое описание привода в целом включает кроме двигателя, описание механической передачи на выходе (например, редуктора) и устройства управления. Для типовой схемы привода алгоритм, реализуемый его устройством управления, — это пропорционально-дифференцирующее (ПД) или пропорционально-интегро-дифференцирующее (ПИД) управление.

При исследовании динамики манипуляторов “в большом” необходимо учитывать нелинейность статической характеристики двигателя — нечувствительность и насыщение по Uпи ωд, которые ограничивают быстродействие привода.

Математическое описание манипулятора с приводами

В общем виде математическое описание манипулятора включает рассмотренные зависимости:

(5.29)

(5.29)

Здесь Ами Ап — операторы механической системы и системы приводов манипулятора, а Uп— вектор управляющих воздействий на входе приводов.

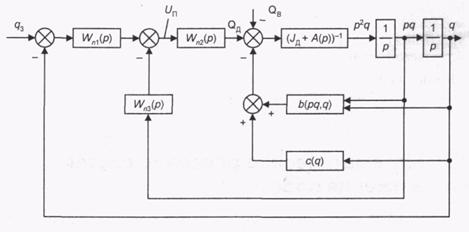

Если воспользоваться уравнением динамики манипулятора (5.14) и линеаризовать уравнение привода по схеме на рис. 4.1, получим структурную схему манипулятора с такими приводами, показанную на рис. 5.8, и систему уравнений:

(5.30)

(5.30)

Здесь Uп — вектор управляющих воздействий на входе системы приводов; Wn2(р) — передаточная матрица системы приводов, связывающая векторы (Qд и Uп; Wn1(р); Wn3(р) — передаточные матрицы последовательных и параллельных корректирующих звеньев, Jд— диагональная матрица моментов инерции двигателей, приведенных к выходу приводов q (умножением на квадрат передаточного отношения редуктора).

Исключив в (5.30) промежуточные переменные можно получить следующее общее уравнение:

(5.31)

При необходимости в схему, приведенную на рис.5.8, могут быть введены различные нелинейности типа насыщения, нечувствительности, сухого трения и т. п.

Вместе с тем при исследовании конкретных систем и конкретных режимов их работы в их математическом описании могут быть сделаны и следующие упрощения.

1. При невысоких скоростях движения (примерно менее 0,5 м/с), когда динамическое взаимовлияние приводов мало, можно пренебречь этим взаимовлиянием по ускорению и скорости, т. е. недиагональными элементами матрицы А(q) и смешанными произведениями скоростей в выражении b(pq,q) [17].

Рис. 5.8. Структурная схема манипулятора с приводами

В этом случае левая часть уравнения (5.31) принимает вид:

Здесь  , т.е. не содержит членов

, т.е. не содержит членов  ;

;

Jэ(q)=(J1э,J2э,…Jnэ) – диагональная матрица эффективных моментов инерции относительно qi i-го и всех последующих звеньев (i 1),…,п, которая находится по формуле:

(5.32)

(5.32)

т. е. исходя из уравнения динамики механической системы манипулятора при замене А(q) на Jэ(q). Соответственно это выражение можно представить так:

(5.33)

(5.33)

Кроме того, при наличии в приводах редукторов с большим передаточным числом величинами Jдi(q можно пренебречь по сравнению с Jдi и соответственно в уравнении (5.31) пренебречь А(q).

2. Обычно, особенно при невысоких скоростях движения, переходные

процессы в приводах протекают существенно быстрее, чем перемещения самого манипулятора. Поэтому уравнение манипулятора (5.31) можно разделить на 2 решаемых независимо: одно уравнение в виде уравнения (5.31) при p =0 в его правой части и второе в виде второго и третьего уравнений системы (5.30).

3. Можно, используя метод “замороженных” коэффициентов, разбить рабочую зону манипулятора на участки, в которых в членах b(pq,q) и с(q) уравнения динамики манипулятора ставить постоянные значения q.

§

Особенности дискретного позиционного управления

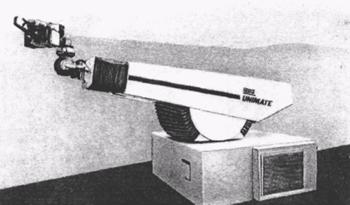

Типовые примеры роботов с дискретным позиционным управлением — это промышленные роботы для точечной сварки (рис. 7.1), сборки (см. рис 3.5) и для обслуживания металлорежущих станков и другого технологического оборудования.

Рис. 7.1. Гидравлический промышленный робот для точечной сварки с дискретным позиционным программным управлением фирмы “Юнимейт” (США)

Такие роботы имеют большое число (десятки) точек позиционирования рабочего органа благодаря применению позиционных приводов, типовая схема которых приведена на рис. 4.1.

Процесс перемещения на очередной шаг, как и в цикловых приводах, состоит из этапов разгона, движения с постоянной скоростью и торможения (см. рис. 6.1), однако здесь в отличие от цикловых приводов точность позиционирования, а также устойчивость и качество переходного процесса должны обеспечиваться замкнутой обратными связями системой управления. (Исключение составляют только получившие небольшое, как и цикловые приводы, распространение в робототехнике разомкнутые позиционные приводы на шаговых двигателях.) Таким образом, с точки зрения управления, принципиальным отличием роботов с дискретным позиционным управлением от цикловых является необходимость обеспечения устойчивости и качества управления.

Другое отличие — это значительно большая роль взаимовлияния приводов. Если в цикловых системах оно, как было показано, может повлиять только на быстродействие, то в позиционных взаимовлияние приводов сказывается на всех показателях системы, включая точность.

Позиционные системы также значительно чувствительнее к нестационарности параметров и влиянию внешних возмущений, чем цикловые, поскольку последние являются разомкнутыми релейными системами.

Дискретное позиционное управление отдельным приводом

Основной вариант алгоритма дискретного позиционного программного управления приводом соответствует структурной схеме следящей системы (см. рис. 4.1), которая последовательно отрабатывает заданные приращения управляемой выходной координаты qi. Эта схема может быть дополнена другими средствами коррекции, компенсирующими воздействия внешних возмущений и, прежде всего, нагрузки, торможением в точках позиционирования с помощью специального тормоза.

Синтез оптимального алгоритма управления при необходимости обеспечить максимальное быстродействие, как уже отмечалось в главе 6, приводит к релейному управлению. Однако поскольку такая система двухпозиционного релейного управления неустойчива в малом, при подходе к точкам позиционирования необходимо переходить на другой алгоритм управления. В результате получается система так называемого дуального управления с переменной структурой, показанная на рис. 7.2. Устройство управления непрерывного действия включается вблизи очередной точки

позиционирования, т. е. при малом рассогласовании Δq = q – q3 > а устройство релейного управления включается в момент подачи программного задания на очередной шаг и также при возникновении больших рассогласований, вызванных любыми причинами.. (Коммутирующий элемент КЭ на рис. 7.2 показан условно. Такой же алгоритм может быть реализован, например, с помощью управляемых ключей, осуществляющих нужного знака форсировку двигателя в соответствующие интервалы времени.)

Рис. 7.2. Схема системы дуального управления приводом: КЭ — коммутирующий элемент

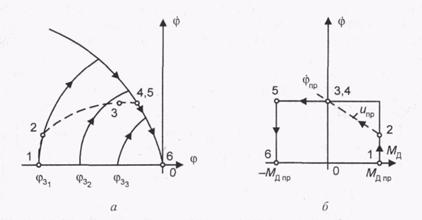

Рассмотрим алгоритмы релейного управления, а затем вернемся к каналу непрерывного управления. На рис. 7.3 показан процесс такого оптимального по быстродействию релейного управления электрическим приводом, описываемый 2 дифференциальными уравнениями первого порядка с ограничениями по входному напряжению и по движущему моменту, т. е. по току [23].

В соответствии с теорией оптимального управления оптимальный алгоритм процесса управления напряжением на входе привода состоит из 3 интервалов: на первом из которых предельное значение имеет момент двигателя Мд=Мдпр, на втором — напряжение на его входе (на якоре) u=uпр и на третьем — опять Мд, но уже с обратным знаком Мд=-Мд пр.

На рис. 7.3, а на фазовой плоскости сплошными линиями показаны оптимальные по быстродействию процессы движения при отработке задания ф3 при ограничении по движущему моменту Мд=См1. Они состоят из парабол, выходящих из начальных точек (φ3,0) на оси абсцисс, и общей параболы, описывающей этап торможения, — линии переключения. (Пунктиром показан процесс, соответствующий наличию ограничения еще и скорости. Напомним, что момент и скорость связаны механической характеристикой двигателя.)

Рис. 7.3. Фазовые траектории (а) и механические характеристики (б) электропривода с релейным позиционным управлением: φ — угол поворота выходного вала двигателя; Мд— движущий момент; uпр — предельное значение напряжения на входе двигателя

Для двигателя постоянного тока с независимым возбуждением и управлением по напряжению на якоре ограниченные переменные связаны с напряжением на якоре известными выражениями:

(7.1)

(7.1)

Здесь I — ток в цепи якоря двигателя, имеющий ограничение  , которое определяет предельное значение момента Мд≤Мдпр =СмIпр, где См — коэффициент электромагнитного момента;СЕ — коэффициент противо-э.д.с. двигателя, R — активное сопротивление цепи якоря двигателя.

, которое определяет предельное значение момента Мд≤Мдпр =СмIпр, где См — коэффициент электромагнитного момента;СЕ — коэффициент противо-э.д.с. двигателя, R — активное сопротивление цепи якоря двигателя.

Уравнение линии переключения выглядит так:

где  — функция переключения.

— функция переключения.

Для RIпр≤uпр

(7.2)

(7.2)

где  , i — передаточное отношение редуктора привода, а JH и Jд—моменты инерции нагрузки и якоря двигателя.

, i — передаточное отношение редуктора привода, а JH и Jд—моменты инерции нагрузки и якоря двигателя.

Алгоритм управления двигателем представляет собой двухпозиционное релейное управление с входным сигналом ±uпр. Знак этого сигнала определяется знаком функции переключения (7.2). Ограничение тока при этом осуществляется с помощью обратной связи по току. При достаточно сильной этой связи ток, а, следовательно, и момент двигателя будут практически безинерционно следовать за входным напряжением и, реализуя режим моментного управления двигателем.

Отрезок 1—2 на рис. 7.3 соответствует этапу разгона с постоянным ускорением, т. е. с Мд=Мдпр; участок 2—3 — продолжение этапа разгона, но с и = uпр, когда с ростом противо-э.д.с. напряжение на якоре достигло своего предельного значения; 3—4 — этап движения с постоянной скоростью, который может возникать при достаточно большой длительности процесса разгона в прежнем режиме ограничения и; 4—5 — момент перехода к этапу торможения реверсированием тока якоря и соответственно момента; 5—6 — этап торможения при Mд= – Mдпр.

§

Особенности непрерывного (контурного) управления роботами

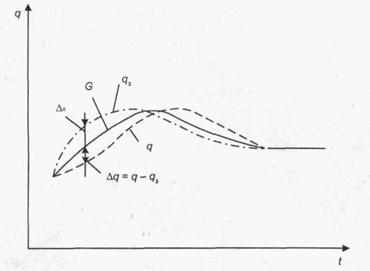

Типичные роботы с непрерывным, т. е. контурным управлением — это промышленные роботы для дуговой сварки и резки, для нанесения покрытий. На рис. 8.1 и 8.2 показаны примеры таких роботов. Их главное отличие от роботов с дискретным позиционным управлением заключается в непрерывном движении рабочего органа манипулятора по траектории. Сама программная траектория при этом может задаваться и в виде дискретной функции времени, т. е. последовательности точек. Важно, что рабочий орган должен проходить эти точки без остановок, как это происходит при дискретном позиционном управлении.

Рис. 8.3. Динамическое запаздывание q(t) при отработке программной траектории q3(t)

Управляющую программу можно находить и экспериментально методом обучения на реальном роботе. Существуют два способа такого обучения. Первый — путем непрерывного перемещения рабочего органа манипулятора рукой оператора с записью сигналов с датчиков обратной связи приводов. Для того чтобы двигатели манипулятора не препятствовали этому, его конструкция должна предусматривать возможность их отсоединения от механической системы манипулятора (с сохранением соединения с ней датчиков обратной связи).

Другой способ основан на последовательной установке рабочего органа с помощью приводов в точках, заранее выбранных на программной траектории с записью показаний датчиков обратной связи приводов, как при программировании систем дискретного позиционного управления. Затем для формирования заданной траектории между этими точками при воспроизведении запрограммированного движения используется интерполятор. Необходимая динамическая коррекция при программировании таким методом обучения также подбирается экспериментально, путем многократного пробного воспроизведения требуемой траектории за заданное время.

Второй путь уменьшения динамической ошибки — это повышение быстродействия самой системы автоматического управления введением в нее динамической коррекции, которая будет формироваться непосредственно в ходе отработки подаваемой на вход системы требуемой программной траектории. Конечно, этот путь значительно сложнее, поскольку мы игнорируем априорное знание подлежащей реализации траектории, но зато он упрощает программирование робота, сводя его только к кинематическому синтезу программной траектории для приводов.

В целом различают 2 варианта программирования систем непрерывного (контурного) управления — кинематическое и динамическое. Первый вариант соответствует малым скоростям движения рабочего органа, примерно менее 0,5 м/с, когда динамической погрешностью отработки программной траектории при имеющемся быстродействии системы управления можно пренебречь. Второй вариант относится к большим скоростям, когда необходимо вводить динамическую коррекцию в управляющую программу, т. е. при аналитическом ее расчете решать обратную задачу динамики, а не кинематики как в первом случае.

Развитием описанных выше способов программирования методом обучения стало применение в них современных способов управления манипуляторами человеком-оператором (см. главу 10). Так, программирование путем перемещения рабочего органа манипулятора рукой оператора может осуществляться с помощью трехстепенной задающей рукоятки, которая укрепляется на время программирования на рабочем органе манипулятора. Оператор, смещая эту рукоятку с нейтрального положения в нужном направлении, осуществляет перемещение рабочего органа манипулятора, управляя с помощью контактов задающей рукоятки приводами манипулятора через его устройство управления. В таком варианте этот способ программирования применим ко всем манипуляторам и не требует отсоединения двигателей приводов как в его исходном варианте.

Способ программирования обучением путем управления приводами манипулятора через его устройство управления (обычно с помощью переносного пульта) состоит в следующем. На время программирования на рабочий орган манипулятора укрепляется передающая телевизионная камера, дающая крупным планом на экран персонального компьютера изображение объектов внешней среды, с которыми манипулятор должен взаимодействовать. Управление манипулятором осуществляется через компьютер с помощью мыши или такой же задающей рукояткой, как в предыдущей системе. Преимущество этого варианта системы программирования — в значительно большем быстродействии и точности.

§

Классификация технологических комплексов с роботами на основных технологических операциях

Как было отмечено в главе 1, с начала развития современной робототехники по мере совершенствования роботов происходит устойчивый рост доли ПР, применяемых на основных технологических операциях. В 1980—1981 гг. их доля в общем парке роботов впервые превысила 50%. Опыт показывает, что, хотя внедрение ПР на основных операциях требует значительно больших (в 3—4 раза) затрат, чем на вспомогательных операциях, именно здесь достигается наибольшая эффективность применения ПР при высвобождении рабочих. Велик и социальный эффект в связи с вредностью для человека ряда таких операций (например, окраска, сварка) или с их монотонностью (например, сборка на конвейере). В машиностроении основными типами технологических комплексов, в которых ПР получили широкое применение на основных операциях, являются комплексы сборки, сварки, нанесения покрытий, шлифования, зачистки, клепки. К таким комплексам относятся также комплексы для бурения в горном деле, монтажа огнеупоров в металлургии, для монтажных и облицовочных работ в строительстве, упаковки штучной продукции в легкой и пищевой промышленности.

Сборочные робототехнические комплексы

Этот тип робототехнических комплексов по своему значению является, пожалуй, наиболее важным. Сборочные операции в машиностроении составляют до 40% себестоимости изделий, а в приборостроении ешё больше — до 50—60%. Вместе с этим степень автоматизации сборочных работ сегодня весьма низка в связи с ограниченными возможностями, которые имеют здесь традиционные средства автоматизации в виде специальных сборочных автоматов. Такие автоматы применимы главным образом в массовом производстве, в то время как, например, в машиностроении до 80% продукции относится к серийному и мелкосерийном) производству. Поэтому создание гибких сборочных комплексов на базе ПР является одним из основных направлений в автоматизации сборочных операций.

К сборочным операциям относятся механическая сборка, электрический монтаж, микроэлектронная сборка. Процесс сборки состоит из следующих последовательных взаимосвязанных операций:

· загрузка собираемых деталей в загрузочные и транспортные устройства (обычно с их ориентацией);

· перемещение деталей к месту сборки;

· базирование, т. е. фиксация в строго определенной позиции, с ориентацией деталей на сборочной позиции;

· собственно операция сборки, т. е. сопряжения деталей, включая часто закрепление;

· контрольно-измерительные операции в ходе сборки;

· удаление собранного узла со сборочной позиции для перемещения его на следующую позицию, если сборка не закончена.

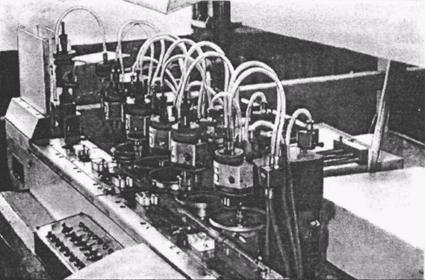

На рис. 15.1 показан участок одного из первых отечественных робототехнических сборочных комплексов массового производства механических наручных часов на базе специальных ПР, относящийся к п. 2 приведенной классификации. На прямоточной транспортной системе закреплено приспособление-спутник, которое перемещается от позиции к позиции по прямой линии с фиксацией через равные промежутки времени.

Сборка осуществляется по принципу параллельно-последовательной сборки на всех позициях одновременно с последующим перемещением приспособления-спутника на очередной шаг. Установка оснащена специальными пневматическими ПР с приспособлениями, сменяемыми в зависимости от марки собираемых часов.

Рис. 15.1. Робототехническая сборочная линия массового производства наручных часов

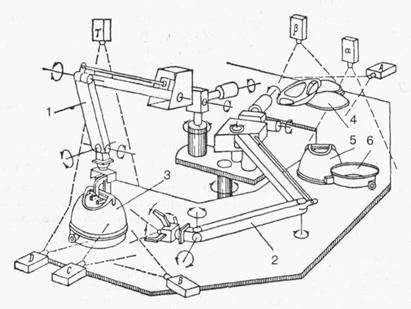

На рис. 15.5 показан один из первых робототехнических комплексов, осуществляющих сборку на одном рабочем месте такого достаточно сложного изделия, как пылесос. Комплекс смонтирован на сборочном столе и включает 2 электромеханических манипулятора (1, 2) с 8 степенями подвижности (первый (силовой) работает в вертикальной плоскости, а второй — в горизонтальной) и 7 телевизионных камер. 3 из них (α, β, γ) ориентированы вертикально, а 4 (А, В, С, D) — горизонтально. Захватное устройство горизонтального манипулятора снабжено датчиками тактильными, усилия и давления. Пылесос 3 собирается из 3 узлов: фильтра 4, электродвигателя 5 и корпуса 6, которые поступают на сборку неориентированными.

Рис. 15.5.Робототехнический комплекс для сборки пылесосов1 фирмы “Хитачи” (Япония)

Близки к сборочным роботам и часто применяются вместе с ними роботы для контроля размеров — измерительные машины. Их рабочим органом является измерительный щуп, которым производится ощупывание контролируемого изделия в нужных точках. Обычно такие измерительные машины имеют прямоугольную систему координат и ЧПУ, обеспечивающее точность до единиц микрометров. На рис. 15.6 показан пример измерительной машины.

§

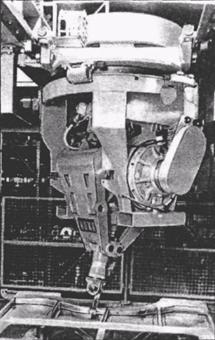

Сварка — одна из областей широкого применения ПР. Из многочисленных видов сварки ПР получили основное применение на контактной точечной, дуговой, а также на электронно-лучевой сварке. Контактная точечная сварка осуществляется путем нагрева импульсным электрическим током. Рабочими органами ПР для выполнения такой операции являются сварочные клещи (рис. 15.7). Существуют сварочные ПР, у которых манипулятор заканчивается одним электродом, а вторым электродом служит само свариваемое изделие (рис. 15.8). Промышленные роботы для контактной точечной сварки имеют специальную конструкцию, которая предусматривает размещение сварочного трансформатора и токопроводящего кабеля, идущего от него к сварочным клещам. Сварочный трансформатор расположен обычно на манипуляторе ПР, в том числе и непосредственно в его рабочем органе (для того, чтобы максимально сократить длину кабеля от трансформатора к сварочным клещам, по которым проходит большой импульсный сварочный ток). Грузоподъемность таких сварочных ПР составляет 20—30 кг. Управление ПР, применяемых для контактной точечной сварки, — дискретное позиционное. Устройство управления рассчитано на работу в условиях сильных электромагнитных помех, создаваемых импульсами сварочного тока.

Рис. 15.7. Сварочный робот “Юнимейт”

Рис. 15.8. Сварочный робот фирмы “КУКА”

Робототехнические комплексы для нанесения покрытий

Промышленные роботы нашли применение на операциях нанесения различных покрытий: лакокрасочных, защитных, упрочняющих, герметизирующих и т. п. Операции эти для человека не только физически тяжелы, но и вредны. В большинстве случаев нанесение покрытий связано с применением взрыво- и пожароопасных веществ. Поэтому используемые на таких операциях ПР должны иметь взрывобезопасное исполнение. Для нанесения покрытий широко применяют пульверизаторы. На рис. 15.11 показан ПР с пульверизатором в качестве рабочего органа. Робот такого же назначения показан на рис. 4.9. Управление такими ПР— непрерывное (контурное) с программированием методом обучения. По сравнению со сварочными ПР требование к точности ПР для нанесения покрытий существенно ниже, а к быстродействию, наоборот, выше. Применяется в этих ПР и адаптивное управление с использованием системы технического зрения для определения габаритов очередного изделия, на которое должно быть нанесено покрытие. По полученным данным автоматически выбирается и корректируется управляющая программа для ПР.

Рис. 15.11. Роботизированный окрасочный комплекс с ПР фирмы “Девилбис” (США)

Другим вариантом технологии нанесения покрытий является использование для этого электростатического поля. Этот способ обеспечивает более высокое качество покрытия и более экономичен. Однако высокое напряжение (десятки киловольт) создает дополнительную взрывоопасность, что ограничивает область применения окрасочных ПР с такого типа распылителями.

§

Классификация роботизированных технологических комплексов

Одна из актуальных задач робототехники — замена рабочих, занятых на вспомогательных операциях. Хотя, как было отмечено ранее, стоимость автоматизации вспомогательных операций в 3—4 раза ниже, чем основных, степень их автоматизации почти вдвое ниже. В результате сегодня около половины рабочих, занятых в промышленности, работают на таких наименее престижных и не требующих высокой квалификации ручных операциях. Роботизированные технологические комплексы (РТК), в которых ПР используются на вспомогательных операциях по обслуживанию основного технологического оборудования, и сами такие ПР классифицируются по виду основного технологического процесса или реализующего его основного технологического оборудования. Основными по значению типами таких РТК являются РТК механообработки, штамповки, прессования пластмасс, горячей штамповки и ковки, литья под давлением и внутрицехового транспорта.

Роботизированные технологические комплексы механообработки

Одна из важных областей применения ПР на вспомогательных операциях — обслуживание металлорежущих станков. Здесь ПР выполняют наиболее типичную вспомогательную операцию загрузки-разгрузки оборудования, т. е. установки обрабатываемой детали и снятия ее по окончании обработки. Аналогичные операции осуществляют ПР и при обслуживании других видов технологического оборудования. Имеются еще и некоторые более специальные вспомогательные операции, выполняемые ПР, такие как смазка пресс-форм, погружение деталей в жидкость, межоперационная транспортировка, штабелирование и т. д.

Основным технологическим оборудованием в РТК механообработки являются станки токарные, сверлильные, фрезерные, зубообрабатывающие, шлифовальные и т. д. К технологическому оборудованию предъявляются следующие основные требования: автоматический режим работы, согласуемость его системы управления с системой ПР, возможность доступа манипулятора ПР в зону установки детали на станке.

Для обеспечения автоматического режима РТК в его состав должны входить устройства удаления стружки, смазки и охлаждения рабочих органов и инструмента, очистки поверхностей базирования, средства контроля качества обработки изделий; магазины с поштучной выдачей ориентированных деталей; устройства ограждения. В соответствии с первым требованием, предъявляемым к РТК, основным типом станков для них являются станки с ЧПУ.

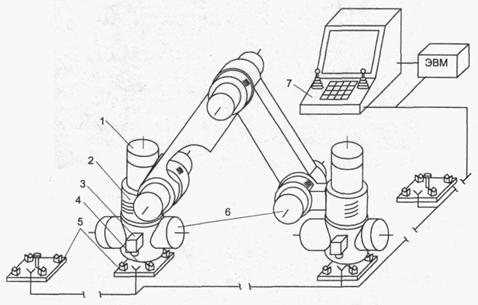

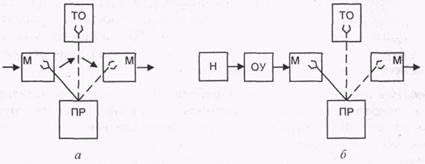

Вследствие значительного времени механообработки в таких комплексах, как отмечалось в § 14.2, широкое применение получило обслуживание одним ПР нескольких станков. Варианты соответствующих компоновок РТК со стационарными и мобильными ПР приведены на рис. 14.3—14.5.

Для обслуживания станков в простейших случаях применяют ПР с цикловым управлением, а наиболее общим вариантом является использование дискретных позиционных ПР. Эти ПР перепрограммируются в среднем один раз в неделю, т. е. реже, чем обслуживаемые ими станки с ЧПУ. Средняя длительность цикла работы таких ПР — минуты.

На рис. 16.1, а показана простейшая роботизированная технологическая ячейка “станок-ПР”. Деталь, которую надо обработать, ПР берет из левого магазина. В нем детали расположены в ориентированном положении в ячейках или подаются поштучно к ПР. По окончании обработки ПР снимает деталь и кладет ее в правый магазин. Из таких ячеек собирают участки, подобные показанному на рис. 14.5. При последовательном соединении подобных ячеек в линию все последующие ячейки получают детали из магазина на выходе предыдущей ячейки. Однако для левого магазина самой первой ячейки существует задача предварительного ориентированного размещения в нем деталей, получаемых в общем случае в неориентированном виде, т. е. навалом.

Принципиально возможны следующие варианты решения этой задачи:

·применение специального ориентирующего устройства (рис. 16.1,6);

·использование для загрузки магазина адаптивного ПР;

·применение такого ПР для обслуживания станка первой ячейки (рис. 16.1, в).

Рис. 16.1.Компоновки роботизированных технологических ячеек “станок-ПР”:

ТО — основное технологическое оборудование; М — магазин с поштучной

выдачей ориентированных деталей; ОУ — ориентирующее устройство;

Н — детали навалом; АПР — адаптивный ПР

В настоящее время широкое распространение получили специальные ориентирующие устройства типа вибробункеров.

Основной недостаток применения адаптированных ПР — их значительная стоимость. Поэтому в тех случаях, когда могут быть использованы специальные ориентирующие устройства, они являются более предпочтительными. К сожалению, область их применения, как и вообще всех специальных устройств, ограничена крупносерийным и серийным производствами с достаточно редкой сменяемостью обрабатываемых деталей. Для ослабления этого ограничения создаются перестраиваемые ориентирующие устройства (со сменными частями и т. п.).

Вариант использования адаптивных ПР непосредственно для обслуживания станков в основном применим только при достаточно длительном цикле обработки деталей на станке, продолжительность которого позволяет осуществлять обслуживание одним ПР нескольких станков (рис. 16.1, г и д). В этом случае стоимость ПР соответственно распределяется на несколько технологических ячеек.

§

Еще одной областью широкого применения ПР является холодная листовая штамповка. Объясняется это большим травматизмом рабочих, достигающим 30%, и монотонностью обслуживания прессов, а также простотой применения на этих операциях ПР. Промышленный робот используется здесь, как и в механообработке, прежде всего для выполнения операций загрузки-разгрузки: загрузка прессов исходным листовым материалом (подача листа в штамп) и разгрузка штампа (съем штамповки и укладка ее в магазин). На рис. 14.1 и 14.2 были представлены основные компоновки РТК холодной штамповки.

Основной особенностью применения ПР на холодной штамповке по сравнению с механообработкой является необходимость обеспечить значительно большее быстродействие, поскольку цикл работы пресса измеряется всего несколькими секундами. Используемые здесь ПР имеют простое цикловое управление, как правило, цилиндрическую систему координат и не более трех степеней подвижности. Захватное устройство чаще всего выполняется в виде вакуумных присосок. Для обеспечения необходимой быстроты обслуживания пресса часто применяют ПР с двумя манипуляторами — один для загрузки, а другой для разгрузки штампа.

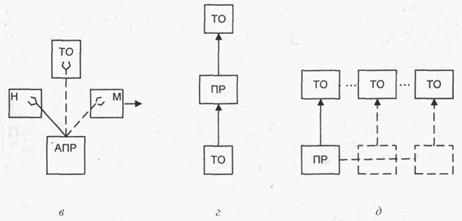

Рис. 16.3.Роботизированный комплекс холодной штамповки с адаптивным ПР

на входе: С — стол; ВД — видео датчик; УП — устройство подсветки;

УПО — устройство предобработки видеоинформации; П — пресс

Иногда разгрузку осуществляют с помощью толкателя, устанавливаемого на станине пресса, или сдувания штамповки сжатым воздухом. На рис. 16.3 показан пример РТК холодной штамповки с адаптивным ПР на входе для взятия заготовок из навала.

Адаптивный позиционный робот ПР1 с техническим зрением берет неориентированные листовые заготовки из магазина М1, где они расположены навалом, и в произвольном положении кладет на стол С. Над столом расположены видеодатчик ВД (телевизионная камера) и устройство подсветки УП. Информация от видеодатчика поступает на устройство предварительной обработки видеоинформации УПО, где осуществляется выделение контура заготовки. Далее в ЭВМ вычисляются координаты и ориентация заготовки и формируются корректирующие сигналы, передаваемые в устройство управления ПР1, по которым робот смещает заготовку на столе в расчетную позицию для последующего взятия ее цикловым промышленным роботом ПР2. Цикловой робот ПР2 устанавливает эту заготовку в пресс П, затем извлекает из него отштампованную деталь и кладет в магазин готовых деталей М2.