- Ах да, а как насчет стоимости сборки?

- Вы спросите, сколько времени нужно для производства 1 кг нити?

- Итак, сколько денег можно сэкономить при изготовлении собственной нити для 3д принтера?

- ‘колхозим’ экструдер прутка

- Шаг 1: список материалов

- Шаг 10: охлаждение

- Шаг 11: электроника

- Шаг 12: настройки температуры экструзии

- Шаг 2: опорная плита

- Шаг 3: крепление двигателя

- Шаг 4: крепление шнека

- Шаг 5: защита от отдачи шнека

- Шаг 6: ствол и шнек

- Шаг 7: соединение шнека с двигателем

- Шаг 8: насадка

- Шаг 9: кольцевой нагреватель и датчик температуры (термопара типа k)

- Экструдер для филамента. часть 1.

Ах да, а как насчет стоимости сборки?

В зависимости от доставки и местных цен, я думаю, около 120-170 долларов.

Вы спросите, сколько времени нужно для производства 1 кг нити?

Используя сборку, которую мы описываем здесь … примерно 1 час. (для нити 1,75 мм с использованием гранул ABS / PC).

Итак, предположим, что в субботу на следующей неделе вы начинаете в 10 часов утра и заканчиваете в 17:00, вы можете сделать за это время 4-5 кг нити, сэкономив при этом 8 000 – 11 000 рублей, и у вас будет много нити для сотен и даже тысяч ящиков для яиц, чехлов для телефонов и прочих бесполезных ненужных вещей.

Итак, сколько денег можно сэкономить при изготовлении собственной нити для 3д принтера?

Хороший вопрос! Много!

В зависимости от гранул, которые вы получаете, вы можете изготавливать нить по цене от 1 $ / кг.

‘колхозим’ экструдер прутка

Здесь всё не по детски: конструирование, сварка, болгарка, токарка, наждак, высокое напряжение, высокая температура, программирование… :D:D:D

Общая схема (взято с робофорума)

Общие составляющие конструкции:

- Шнек – сверло по дереву

- Гильза – водопроводная труба

- Двигатель с редуктором для вращения шнека 10-100 об/мин

- Нагреватель для зоны расплава

- Фильера для формирования диаметра нити – заглушка для трубы

Сырьём являются гранулы ABS и перемолотые части пластиковых деталей

Пересмотрел множество фотографий и видео различных конструкций. Понравилась вот такая (фото из сети):

Мой начальный набор

1. Гильза

2. Шнек

Кончик обточен на наждаке.

3. Шаговый двигатель

Nema23 с планетарным редуктором 15:1

4.

Нагреватель в виде хомута

, шириной 50 мм на 220 вольт 190 Ватт

5. Заглушка для трубы из хозмага

6. Упорный подшипник 51102 15х28х9 мм

Центровочный кронштейн для подшипника

7.

PID контроллер с SSR реле и термопарой

8.

Драйвер

шагового двигателя

9. Arduino Mega 2560 из запасников

10. Блок питания на 24 вольта

11. Набор свёрл для отверстия фильеры

12. Муфта соединения сверла с шаговиком сделана из торцевой головки. Квадрат расточен на токарном станке до 10 мм.

Некоторые размеры:

- внутренний диаметр трубы 21,6 мм

- длина трубы 375 мм

- длина отверстия для загрузки гранул 70 мм

- диаметр сверла 20 мм

- диаметр круглой части хвостовика сверла 12,7 мм

- длина шестигранной части хвостовика сверла 34,5 мм

- буфер, между концом сверла и выходом из трубы 13 мм

- отверстие в сопле 2,6 мм

Как завести шаговик? Нужен драйвер под управлением Arduino

Arduino пока питается от USB для оперативноной заливки скетча.

Предварительный скетч для Arduino

#include <<a target=”_blank” href=”http://www.airspayce.com/mikem/arduino/AccelStepper/index.html”>AccelStepper.h>

AccelStepper stepper(1, 2, 3, 4);

void setup()

{

stepper.setMaxSpeed(10000000);

stepper.setSpeed(1000000);

}

void loop()

{

stepper.runSpeed();

}

Максимальна скорость должна быть 32 об/мин. Нужно сделать плавный пуск ШД.

Пробный запуск (Разведка боем).

Сегодня 31.01.15 знаменательный день. Запуск ‘самопала’.

Вот так выглядит мой гиперболоид.

Один выключатель включает нагреватель, другой – шаговик. Ардуина лежит в пакете под драйвером.

Гранулы (ABS Kumho 745 N) просушил в духовке минут 40 при температуре 65-85 градусов. Температуру контролировал пирометром.

Разогрел нагреватель до 230 градусов. Подал питание на шаговик и насыпал гранул в бункер. Скорость оказалась высокой, а температура низкой. Шаговик начал активно пропускать шаги и дёргать трубу. Пришлось снизить скорость, добавить температуры и термоизолировать нагреватель.

Новый скетч:

#include

AccelStepper stepper(1, 2, 3, 4);

void setup()

{

stepper.setMaxSpeed(10000000);

stepper.setSpeed(1000);

}

void loop()

{

stepper.runSpeed();

}

Температуру выставил 264 градуса, но теперь думаю и этого мало. Эта температура в месте прилегания термопары к нагревателю.

Шаговик крутится очень медленно, но пруток ползёт из отверстия. Скорость я не замерял. Вместе с прутком от отверстия поднимается дымок с известным запахом АБСа. Пруток кольцами опускается на пол. Процесс навала прутка очень неравномерный и диаметр скачет в среднем от 2,5 до 2,9 мм. Делаем вывод: для стабилизации диаметра нужно исключить подёргивания прутка.

После полной очистки бункера от гранул, пруток тянулся ещё долго и всё медленнее. После полного замедления я отключил нагреватель. Процесс остывания крайне медленный. Пришлось снять термоизоляцию. Может нужно для этого приспособить вентилятор? При достижении температуры 100 градусов пластик начал застывать, а шаговик начал пропускать шаги. Шнек уже не крутился. Процесс окончен.

В итоге драйвер шаговика нагрелся очень сильно. Шаговик прогрелся терпимо. Нужно дополнительно охлаждать.

Переходим к процессу печати (Mendel90).

Из-за нестабильного диаметра прутка пришлось на экструдере установить пружинки. Сопло стоит 0,8 мм. Это экстремальный диаметр сопла для стандартной конструкции E3D-v5, нужно увеличивать температуру сопла и снижать скорость, чтобы небыло щелей между нитями. Печатал слоем 0,2 мм. Прилипает к столу очень хорошо. Слои ровные, несмотря на плавающий диаметр прутка.

Эта деталька нужна взамен сломанной. Буду постепенно менять все детали на новые. 8)

Теперь вокруг радостный хаос. 😉

Это не инструкция и некоторые моменты опущены. Голосую за повсеместный ‘колхоз’. Не бойтесь испачкать руки и пользуйтесь перчатками! 😉 Теперь кризис мне не страшен 8)

Большое Спасибо моему Отцу! Без его навыков слесарной работы мне такое было бы не под силу.

А преодоление трудностей нас только бодрит 😉 (Катунский хребет)

Шаг 1: список материалов

Все перечисленное здесь, кроме электроники, можно купить в местном хозяйственном магазине.

Материалы:

Инструменты:

- Мультитул

- Пила

- Молоток

- Дрель

Шаг 10: охлаждение

Передняя часть форсунки и двигатель нуждаются в некотором охлаждении.

Шаг 11: электроника

Теперь, когда большинство механических частей установлено и готово, настало время для установки электроники.

Но прежде возьмите кусок дерева для переднего кожуха, расположите 3 переключателя, ПИД-регулятор и потенциометр контроллера мотора и закрепите их горячим клеем.

Основное питание

Подключите шнур питания с помощью тумблера / t к источнику питания (порты L, N и заземление).

ПИД-регулятор температуры

Подключите ПИД-регулятор температуры с помощью переключателей к источнику питания.

Твердотельное реле и кольцевой нагреватель

Подключите порты 12 В твердотельного реле к ПИД-регулятору (порт 6 и 8).Подключите порт 1 твердотельного реле к порту 220 В (порт L) источника питания.Подключите порт 2 SSR к одному из портов кольцевого нагревателя.Другой свободный порт кольцевого миканитового нагревателя подключен к порту N источника питания.

Что на самом деле делает SSR ??

Кольцевой нагреватель рассчитан на 220 В, а ПИД работает только от 12 В. Таким образом, SSR соединяет ПИД-регулятор на 12 В с нагревателем 220 В. PID включает и выключает SSR при необходимости. Когда он включен, к хомутовому нагревательному элементу подключается 220 В, и он нагревается.

Контроллер мотора

Подключите контроллер мотора с помощью переключателя к источнику питания. Затем подключите мотор к контроллеру мотора. Используйте распиновку для настройки 2-й скорости двигателя. Распиновка различается от модели к модели, и сначала вам нужно выяснить, какие контакты предназначены для какой настройки скорости.Два вентилятора подключаются к тем же портам, что и двигатель к контроллеру двигателя.

Шаг 12: настройки температуры экструзии

Для разных материалов требуются разные параметры экструзии.

Для чистого АБС температура 190 ° C вполне подходит.

PLA требует меньше тепла, а смесь ABS / PC требует более высоких температур, например 260-270 ° C.

PID может автоматически настраиваться на желаемую температуру.

Компания Полимернагрев производит нагревательные элементы для различного производственного оборудования, у нас вы можете приобрести патронные ТЭНы для 3д принтера или кольцевой нагреватель для экструдера нити.

Шаг 2: опорная плита

Возьмите деревянную доску и отрежьте по два куска по 15 см длиной. Они будут служить опорой для двигателя и ствола экструдера.

Шаг 3: крепление двигателя

Установите электродвигатель стеклоочистителя на опору электродвигателя и поместите его где-нибудь на конце опорной плиты. См. технический чертеж для оценки.

Используйте стальные уголки, чтобы прикрепить его к опорной плите.

У мотора просто вал с резьбой. Для установки муфты на двигатель можно взять шестигранную гайку наружным диаметром 13 мм и надеть ее на вал. Когда вал вращается и муфта прикреплена, гайка может откручиваться. Чтобы избежать этого, просто просверлите отверстие между прикрепленной гайкой и валом двигателя и вставьте 2-миллиметровый стальной болт. Это предотвращает раскрытие гайки. См. картинку выше.

Шаг 4: крепление шнека

Просверлите два отверстия в другой деревянной доске, чтобы фланцы можно было прикрепить слева и справа от доски. Просверлите еще одно отверстие диаметром 1/2 дюйма для сверла.

Для обеих монтажных плат необходимо, чтобы их центральное отверстие было выровнено относительно друг друга, чтобы ось шнека / муфты / вала могла свободно вращаться.

Закрепите фланцы двумя кусками стержня с резьбой 10 мм. Стержни должны быть достаточно длинными, чтобы их можно было прикрутить к шнеку “защита от отдачи”. 10 см вполне достаточно. Позже их можно обрезать до нужного размера.

Шаг 5: защита от отдачи шнека

Когда шнек вращается и вытягивает гранулы, создается большое давление. В худшем случае это может повредить шнековый привод внутри двигателя стеклоочистителя. Чтобы решить эту проблему, нам нужна защита от отдачи. Это просто делается с помощью прочного стального уголка и упорного шарикоподшипника. Эти шарикоподшипники выдерживают большое усилие, приложенное к ним.

Это работает так: шнек отталкивается из-за его «обратного» поворота. Вал шнека из-за своей конусности прижимается к осевому шарикоподшипнику, который сам прижимается к стальному уголку. Муфта между шнеком и двигателем всегда должна иметь небольшой зазор. Таким образом, к валу двигателя не прилагается никакая сила.

Теперь поместите стальной уголок с вставленными стержнями на расстоянии от держателя ствола так, чтобы вал шнека выступал примерно на 3-4 см.

Размеры деталей могут отличаться от тех, к которым у вас есть доступ. Поэтому точное измерение может вам не очень помочь, но изображения должны дать вам представление о том, как это должно быть соединено.

Шаг 6: ствол и шнек

Ствол:

Разгладьте концы и швы трубы, чтобы шнек мог свободно вращаться.

Перед тем как вырезать отверстие в трубе, плотно закрутите ее на фланец, отметьте верхнюю часть и снова снимите ствол.

Возьмите мультитул и вырежьте отмеченный участок на конце трубы, куда должны попадать гранулы. Оберните ленту из ПТФЭ вокруг этого конца трубы. Это должно предотвратить проворачивание трубы при движении шнеков. Помните, что двигатель очень мощный, и если есть некоторое трение между шнеком и гранулами, труба легко поворачивается еще на 4-5 мм, даже если она была закреплена гаечным ключом.

Резьба на фланце и фитингах не рассчитана на идеальный угол 90 °. Таким образом, штуцер / ствол могут стоять под косым углом. Чтобы исправить это, возьмите несколько шайб и при необходимости поместите их под фланец.

Возьмите квадратный кусок дерева и просверлите продольное отверстие для трубы. Теперь просверлите еще одно отверстие перпендикулярно «каналу трубы», чтобы бутылка могла плотно прилегать. Теперь просто разрежьте блок пополам для облегчения сборки / разборки.

Шнек:

Шнек может быть слишком длинным, поэтому вам нужно отрезать его кончик с помощью угловой шлифовальной машины.

Насадка шнека должна доходить до нагревателя. См. изображения выше.

Шаг 7: соединение шнека с двигателем

Возьмите кусок квадратной стали толщиной 5 см, который входит в концы гнезд (длина края около 12 мм).

Наденьте муфту на шнек и прикрепите двигатель к опоре двигателя.

Теперь муфта должна хорошо сидеть посередине.

В качестве альтернативы вы можете использовать свечу зажигания вместо двух розеток. Но для этого необходимо отрегулировать расстояние между опорой двигателя и опорой шнека / цилиндра.

Шаг 8: насадка

Диаметр сопла:

В зависимости от обрабатываемого материала диаметр отверстия в сопле будет варьироваться, и поиск правильного размера является процессом проб и ошибок. По моему опыту, для гранул из смеси АБС / ПК с температурой плавления 240–280 ° C отверстие диаметром 1,5 мм хорошо подходит.

Пластина прерывателя:

Возьмите фильтр, установленный на кране, и при необходимости отрежьте его до диаметра 13 мм. Он будет действовать как пластина-прерыватель. Эти пластины-прерыватели смешивают расплавленный пластик и задерживают грязь (которой, конечно, не должно быть) и в конечном итоге в процессе плавления могут образоваться небольшие пузырьки, что помогает сгладить проталкивание пластика через сопло.

Возьмите шайбу, поместите ее в торцевую крышку и поместите пластину выключателя сверху.

Шаг 9: кольцевой нагреватель и датчик температуры (термопара типа k)

Просверлите отверстие диаметром 2 мм рядом с удлинителем водопроводного крана для термопары.

Зачистите провод термопары до нужной длины. Это должно быть столько, сколько нужно.

Наденьтекольцевой нагреватель на удлинитель крана. Он должен сидеть на конце удлинителя.

Затем возьмите ленту из ПТФЭ и намотайте ее на резьбу удлинителя крана. Это предотвращает продавливание расплавленной пластмассы через резьбу.

Закрепите термопару термостойкой лентой.

Затем наденьте насадку из предыдущего шага.

Затем возьмите кусок алюминиевой трубки длиной 10 см и диаметром около 1 см и поместите его перед соплом, используя жесткую проволоку. Это придает филаменту красивый скрученный вид при охлаждении.

Теперь оберните изоляцию вокруг нагревателя, чтобы сопло было закрыто.

Экструдер для филамента. часть 1.

Есть у меня долгострой, с покупкой первого принтера я возмечтал плавить бутылки пет и делать из них филамент.

медленно и верно, чтобы не тратиться я прикупал, находил и печатал разные детальки. Начало было положено в 2023м… Спасибо карантину я поборол лень!

Схема простая, стеклоподъемник крутит сверло по дереву в водопроводной трубе управляемый регулятором оборотов, на трубе стоит бункер и подает в дырку гранулы или измельченный пластиковый мусор. Далее радиатор перед хот эндом, бассейн, микрометр, приемный узел, укладчик филамента и намотка на катушку.

Схема простая, стеклоподъемник крутит сверло по дереву в водопроводной трубе управляемый регулятором оборотов, на трубе стоит бункер и подает в дырку гранулы или измельченный пластиковый мусор. Далее радиатор перед хот эндом, бассейн, микрометр, приемный узел, укладчик филамента и намотка на катушку.

все просто 🙂 лиман довольно смотрит…

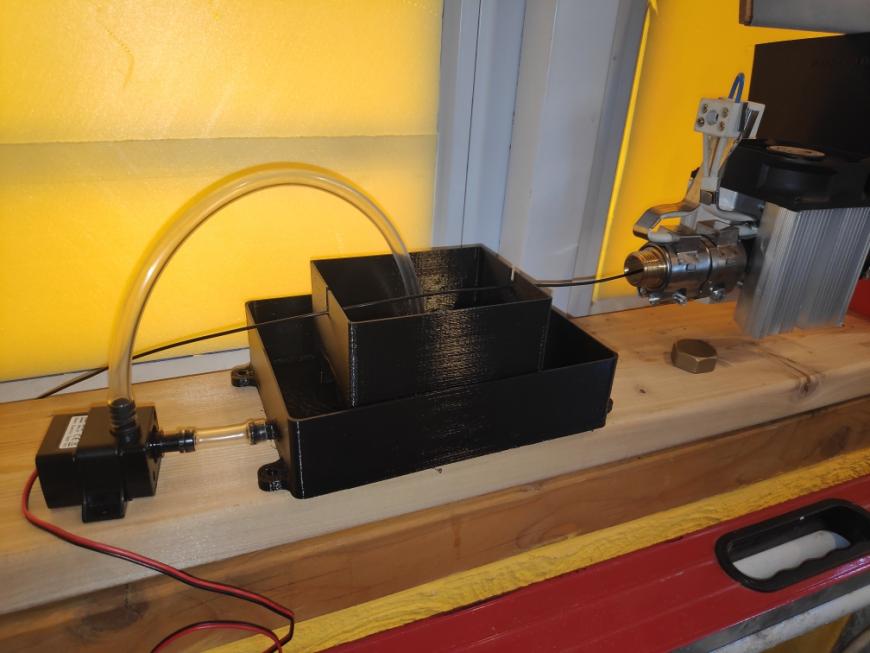

самое легкое, бассейн для охлаждения и циркулятор воды из насосика для фонтанчика за 150р.

собственно, видосик как оно якобы должно циркулировать:

узел с измерением диаметра я сделал давно. а вот приемный узел сделал только сейчас.

собственно, то же, слепил из того что было. это вообще основная концепция сделать из того, что есть на базе.

собственно, то же, слепил из того что было. это вообще основная концепция сделать из того, что есть на базе.

на базе был стеклоочиститель от жигулей и пару втулок от рессор жигулей по 10 руб я купил в магазе. Конструкция работает, оси притягиваются пружинками. Филамент тянется, не знаю как это будет в реальности. Мотор тоже регулируется по оборотам.

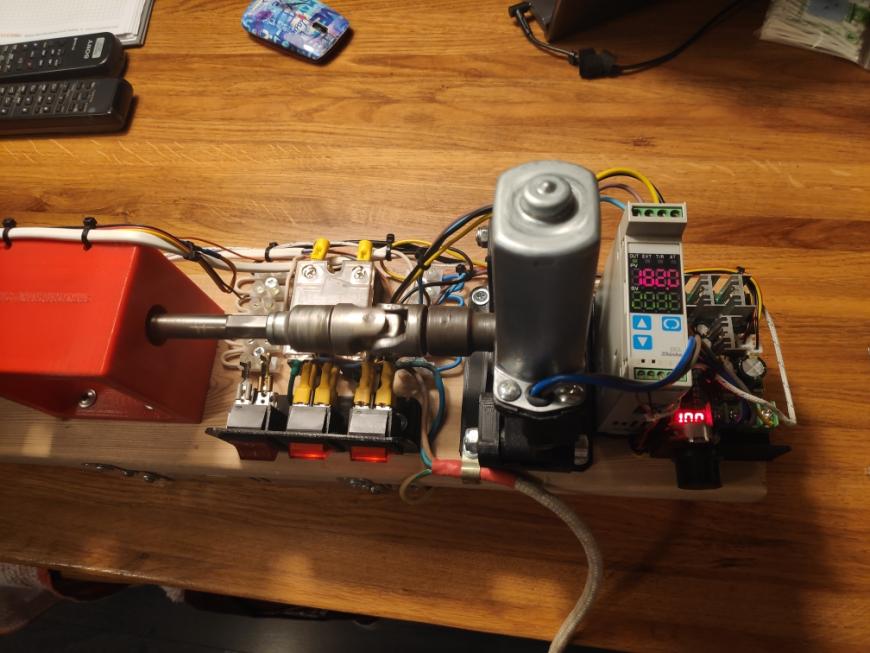

В один день я собрался с духом и собрал почти всю электрику, напечатал разных держателей и вспомогателей. пид регулятор shinko запускает нагреватель через SSR.

Собственно видос как это работает.

В остатке: создать намоточный узел с катушкой, укладчик филамента я сделал, но не весь. Нужно гранул. просверлить отверстие сопла, думаю 2 мм и вытягивать скоростью приемного узла.

С пет я тоже продумал технологию. бутылки я разрезаю на листы и пропускаю через шредер для бумаги. он суровый и рубит развернутые бутылки в капусту. но думаю попробовать на гранулах сначала.

ждем второго приступа антилени 🙂

дисклаймер: устройство делается для фана, не для промышленного завоевания космоса и порабощения марса.